Der Versuch die 3D-Vorlage zu verbessern ist schon länger Thema.

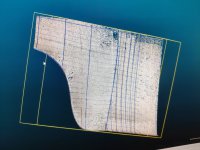

Der erste Versuch mit der Canon Powershot SX 200 IS in der Neonlicht-Garage brachte gute Ergebnisse. Es wurden mehrere Bilder im Automatikmodus gemacht und mit der Software VisualSFM und CMVS-PMVS in eine 3D-Punktwolkte umgewandelt. Beschrieben habe ich das hier: Fotogrammetrie / 3D-Scan erste Schritte und erste Ergebnisse

Es folgten diverse Versuche mit besseren Bildern das Ergebnis zu verbessern. Aber egal ob Handykamera, Handykamera mit Serienbildfunktion, Filmen und Einzelbildzerlegung es wurde nicht besser. Egal, ob drinnen, draußen oder mit Zusatzlicht.

Auch der Versuch die rot lackierte Innenseite mit Passmarken zu besserem Ergebnis zu verhelfen war nicht erfolgreich. Die ersten Bilder waren und blieben die besten. Also je besser die Kamera, umso besser das Ergebnis.

Die ersten Bilder haben zwei Punktwolken ergeben. Mit der Software CloudCompare wurden diese beiden Punktwolken übereinandergelegt und verschmolzen. So war die Form nun wesentlich detailreicher und hatte weniger Lücken.

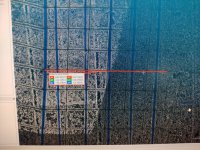

Ebenfalls mit CloudCompare wurde nun die Punktwolke nachbearbeitet. Alle unerwünschten Punkte wurden von Hand entfernt. Das Objekt wurde dazu von allen Seiten aus allen Winkeln betrachtet und überstehende Punkte entfernt. Über die aufgetragenen Maße konnte in CoudCompare der korrekte Maßstab ermittelt und die Punktwolke entsprechend skaliert werden.

Diese Punktwolke wurde nun wieder mit der Software VisualSFM und CMVS-PMVS in ein Netz umgewandelt. Lohn der Mühe ist ein deutlich besseres Modell mit wesentlich weniger Fehlern und Störungen.

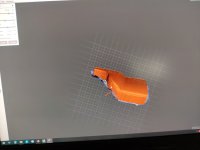

Diese Model ist leider nur recht dünn, zum Drucken also ungeeignet. Statt wieder mit Tinkercad passende Formen darunter zu setzten, wurde diesmal mit dem Programm Meshmixer die gewünschte Form nach unten extrudiert, also ausgedehnt. Der Teil mit dem überstehenden Rand konnte durch einen horizontalen Schnitt entfernt werden. Im Windows 10 “3D-Builder” wurde das Model nochmal geprüft und auf das Druckermaß beschnitten.

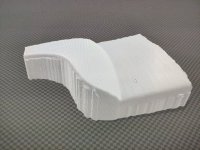

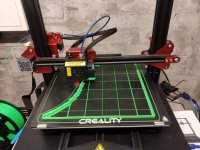

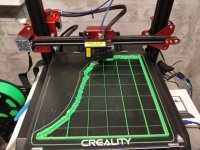

Die Form wurde für einen Testdruck in einen Hohlkörper um gewandelt. Der letzte Schritt wurde mit Cura durchgeführt. Das Modell wurde mit 1% Infill, 0,4 mm Wandstärke und 0,6 mm Außenwand gedruckt. Sehr filigran, aber trotzdem dauert der Druck einen Tag. Der Materialverbrauch ist allerdings sehr gering.

Nach dem Druck, ich bin gespannt, ob das funktioniert mit diesen Einstellungen, kann die Form am Auto anprobiert werden. Erst, wenn es wirklich passt, geht es an den finalen Druck. Zuvor muss aber noch der Blechpresstest mit dem Prototyp erfolgen. Und ein Filamentsensor soll an den Drucker angeschlossen werden.