Weiter geht es mit den Blechschablonen. Interessant ist hier die Schablone direkt an der B-Säule. Der untere Teil der B-Säule wurde bereits instandgesetzt, allerdings waren dort nur Fragmente vorhanden und die Form wurde nachempfunden.

Mit der Außenschablone aus Pappe zeigt sich, dass die Form recht gut passt. Lediglich unten ist eine etwas zu starker Rundung. Auf den Bildern ist die Schablone falsch angelegt. Sie liegt an dem Teil an, der vom Blech umschlossen ist. Wenn die Schablone auf der Außenkontur der B-Säule aufliegt, ist unten die Lücke wesentlich geringer.

Ob und wie weit an der B-Säule noch nachgebessert werden muss, wird sich erst zeigen, wenn das Seitenteil anprobiert wird.

Die Schablone mit der B-Säulenkontur kann direkt an das Seitenteil geschraubt werden. Die nach innen ragenden Schraublöcher werden dazu mit der glatten Zange eingeebnet. Rost und Schmutz werden grob mit der Faserscheibe entfernt. Die Schraublöcher werden auf die Schablone übertragen und dann mit der Standbohrmaschine gebohrt. Mit kleinen Blechschrauben wird die Blechschablone dann an das Seitenteil geschraubt.

Diese Schablone gibt nun die Blechform vor und kann später die Position der Bohrlöcher liefern. Und weil wir schon bei Schablonen sind, zur Sicherheit wurde noch die vordere Kontur des Kotflügels mit Faserklebeband gesichert. Da hier einiges an Blech ersetzt werden muss, ist es sinnvoll dies zu sichern, solange es noch geht.

Nun kann die Größe des Reparaturbleches, beziehungsweise der zu sanierende Bereich bestimmt werden. Angezeichnet wird mit einem weißen Marker als optische Kontrolle.

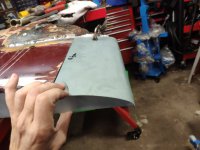

Das Reparaturblech wird vorgeschnitten und dann geht es ans Blechumformen. Auf die anderen Schablonen kann ich erst einmal verzichten. Das Blech ist nur in eine Richtung gewölbt und in Längsrichtung plan. Und ein großer Teil des Originalbleches ist noch vorhanden, sodass man das Reparaturblech zur Kontrolle der Form einfach auflegen kann.

Die Rundung wird mit der Rollenstreckmaschine geformt. Dies geht erstaunlich einfach und besser als das Blech über einer Kante zu biegen. Das Blech lässt sich nach kurzer Zeit vollflächig auflegen.

Das war der einfache Teil. Nun fehlt noch die starke enge Rundung an der Unterkante. Hierfür kommt die Sickenmaschine mit Eigenbau-Elektroantrieb zum Einsatz. Das Blech wird angezeichnet an der Stelle wo die Rundung hinsoll. In die Sickenmaschine kommt oben die größte Rundsicke die ich habe und unten eine weiche Sickenrolle.

Nun wird die Rundung in das Blech gebracht durch gleichzeitiges leichtes Drücken des Bleches zum Biegen und massieren der Rundung mit der Walze. Dabei wird mehrmals die Laufrichtung der Sickenmaschine geändert. Auf der Rückseite des Bleches (auf dem vorletzten Foto) sind die Spuren der Sickenrolle gut erkennbar. Die Seite wo die weiche Rolle war, ist dagegen ohne Spuren.

Die Schraubkante zur B-Säule fehlt noch. Auch diese wird mit der Sickenmaschine leicht gekantet und dann mit der Zange von Hand umgelegt. Dabei entsteht an der umgelegten Kante ein Materialüberschuss. Besonders in der Rundung ist zu viel Material vorhanden. Hier muss noch gestaucht werden. Für die Rundung habe ich eine passende Nuss herausgesucht. Das Hämmern verschiebe ich aber auf einen andern Tag.