Ob wohl es hier in letzter Zeit etwas MZ-lastig zu sein scheint, wird parallel weiter an den anderen Projekten gewirkt.

Ein großes Projekt ist dabei der Wartburg Kombi und dort immer noch das linke Seitenteil. Groß ist dieses Seitenteil im wahrsten Sinne des Wortes. Allein mit dieser Größe tun sich einige Schwierigkeiten auf die besonderer Lösungen bedürfen.

Ein Problem ist beispielsweise, dass es keine brauchbare Profillehre gibt, die lang genug ist und Kurven und tiefere Profile abbilden kann. Nun kann man Profile auch auf Pappen übertragen, aber dies ist doch recht unpraktisch bei großen Teilen. Die Grenzen des Machbaren sieht man in dem folgenden Beitrag.

Für das Kombiseitenteil sollen vom linken Kotflügel Profile auf Blech übertragen werden. Diese sollen dann an den linken Kotflügel angepunktet werden. Daran/darauf werden dann die Reparaturbleche plaziert und stumpf verschweißt. Dafür braucht es eine sinnvolle Profillehre.

Dafür wurde mal ein bisschen gebastelt. Als Basis wurden vier 150mm Profillehren gekauft. Die sind vom Preis günstig und komplett aus Metall. Entgegen der Plastikvarianten ist die Genauigkeit der Abtastung wesentlich feiner aufgelöst.

Die Stahldrähte haben eine stärke von nur 0,8mm im Vergleich zu ca. 3mm bei den Kunststoffexemplaren. Wenn es also auf Genauigkeit und Details ankommt sind die Metallexemplare klar im Vorteil. Ein weiterer Vorteil ist die Möglichkeit diese zu reparieren oder zu optimieren.

Die Stahldrähte können beispielsweise einfach herausgezogen und gegen längere Exemplare getauscht werden. So sind auch tiefere Profile kein Problem mehr. Passenden Stahldraht 0,8mm x 1000mm gibt es ab 29 cent (ohne Porto).

Für mein Projekt sind die vier 150mm Lehren zu modifiere. Ziel ist des diese miteinander zu verbinden und Rundungen oder besondere Profile abzubilden. So kann das Profile wesentlich besser über einen größeren Höhenunterschied erfasst werden.

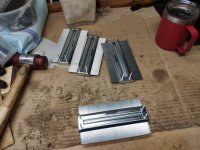

Nach dem Entfernen der vier Blechschrauben kann die Lehre in ihre Einzelteile zerlegt werden. Die Drähte kommen erstmal an die Seite. In die vier Löcher des oberen Bleches werden M3 Gewinde geschnitten. Diese müssen nicht vorgebohrt werden. Dann kommen von unten in diese Gewinde passende M3-Schrauben. Bei mir Senkkopf-Schrauben mit Schlitz in 30mm Länge. Die könnten kürzer sein, waren aber zur Hand.

Nun werden die Seitenteile mit ihren Bohrungen auf die Schrauben gesteckt und passende Muttern lose platziert. Das zweite Seitenteil geht etwas stammer, also eventuell leicht in den Schraubstock spannen und das Seitenteil mit der Zange in die Position hebeln. Dann mit dem Gummihammer oben und unten draufklopfen, damit die Form passt. Auch hier dann wieder Schrauben leicht aufsetzen.

Die Stahldrähte können nun wieder eingesetzt werden. Dazu an einer Seite 4-5 Drähte parallel einsetzen und leicht durch den Halter klopfen. Gewalt ist nicht erfolderlich. Diese Drähte dann etwas in Richtung Mitte schieben und die nächsten Drähte einsetzen. Dann nach und nach die Drähte zur anderen Seite schieben, bis alle Drähte wieder platziert sind. Zum Schluss die Muttern anziehen.

Ich warte nun auf passende M3 Flügelmuttern für die Schnelle Monatge und Justage.

Auch die Verbindungsbleche fehlen noch, da gibt es aber sicher was beim Metallbaukasten.