Beim letzten Mal wurde schon damit begonnen die Schraubkante zur B-Säule abzukanten. Die bereitgelegte Stecknuss kam bei der Fertigstellung allerdings nicht zum Einsatz. Stattdessen wurde die Falte in der Rundung auf einem runden Amboss eingeebnet. Dann wurden neue Falten gezogen und auch diese eingeebnet. Nach mehreren Durchgängen war die Rundung abgekantet. Für die Feinarbeit kam dann das kleine Stauchgerät zum Einsatz. Die Kante hat noch Übermaß, sodass nach dem Einkürzen die Werkzeug- und Bearbeitungsspuren größtenteils verschwinden werden. Die 90° Kante wurde in der Sickenmaschine nachgeprägt, um hier eine schöne, dem Original entsprechende Kante zu bekommen.

Nun, wo das Reparaturblech die gewünschte Form hat, kann es auf Stoß eingeschweißt werden. Dafür ist aber noch ein bisschen Vorarbeit erforderlich. Die vorgefertigten Blechschablonen kommen jetzt zum Einsatz. Jede Schablone wird mit drei Schweißpunkten an das Blech gepunktet. Dazu kommt das Schutzgasgerät zum Einsatz.

Dank der Schweißkonstruktion kann das Reparaturblech passgenau platziert werden. Es ist erstaunlich, wie viel Blech ersetzt werden muss. Es sind genau die Bereiche zerstört, hintere denen sich die Holzkonstruktion befindet. Kaufinteressenten, die einen Wartburg 311 Kombi kaufen wollen, sollten genau dies in Hinterkopf behalten, wenn ein angebotenes Fahrzeug in diesen Bereichen Rost- oder Reparaturspuren zeigt.

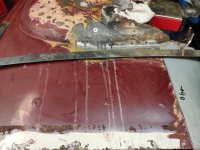

Aber zurück zum vorliegenden Seitenteil. Neben dem Rost habe ich ja auch noch Unfallspuren am Seitenteil festgestellt. Diese befinden sich im Bereich des Radkastens. Da dieser Bereich zum Teil tiefe Rostnarben trägt und dazu noch einige verzinnte Dellen, ist es sinnvoll den betroffenen Bereich zu ersetzten. Leider kann man den betroffenen Bereich nur von der Rückseite aus sehen. Das Reparaturblech wird aber von der Vorderseite (Außenseite) aus angepasst. Diese Seite ist zumindest glatt und kann als Vorlage genutzt werden.

Um auf der Außenseite den betroffenen Bereich zu sehen und die Größe des Reparaturbleches festzulegen, werden 3 mm Löcher auf der Innenseite am Rand des zu ersetzenden Bereiches gebohrt. Anschließend werden die Bohrlöcher auf der Außenseite mit einem schwarzen Stift verbunden. Der zu ersetzende Bereich ist nun leicht erkennbar. Dies ist übrigens der Bereich, in dem sich ein Gummi zwischen Radkasten und Seitenteil befindet. Unter dem Gummi war das Blech perfekt geschützt und ist wie neu.

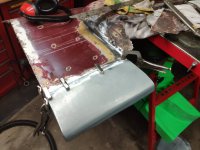

Nach dem kurzen Abstecher geht es wieder an das aktuelle Reparaturblech. Das Blech wird auf die Reparaturstelle aufgelegt und die geplante Blechgröße angezeichnet. Anschließend wird mit der Blechschere das Reparaturblech gekürzt. Das passende Reparaturblech wird nun auf die Reparaturstelle gelegt und mit Schweißzangen fixiert. Die Schnittkante wird auf das Seitenteil angezeichnet. Mit einer dünnen Trennscheibe wird dann an der Schnittkante getrennt. Dabei aber wenige Zehntel zu angezeichneten Trennlinie Abstand gehalten, damit die Bleche noch optimal aneinander angepasst werden können.

Mit einer kleinen CSD-Scheibe wird der Bereich der Schnittkante entlackt und entgratet. Mit einer kleinen Fächerscheibe wird das Reparaturblech gepasst. So kann sehr fein Material weggenommen werden und der Blechstoß verkleinert werden. Für das WIG-Schweißen ist es am besten, wenn beide Bleche ohne Luftspalt aneinanderstoßen.

Das Blech ist nun fertig zum Einschweißen.