21.05.2010

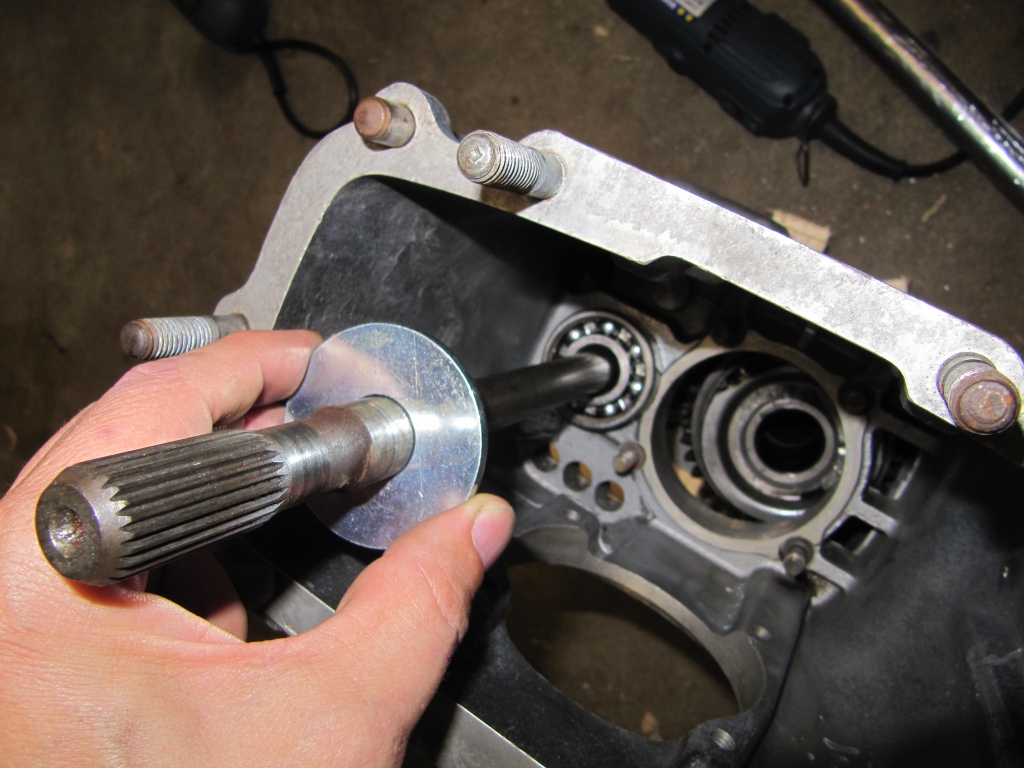

Wieder mal wird ein Spezialwerkzeug gebastelt.

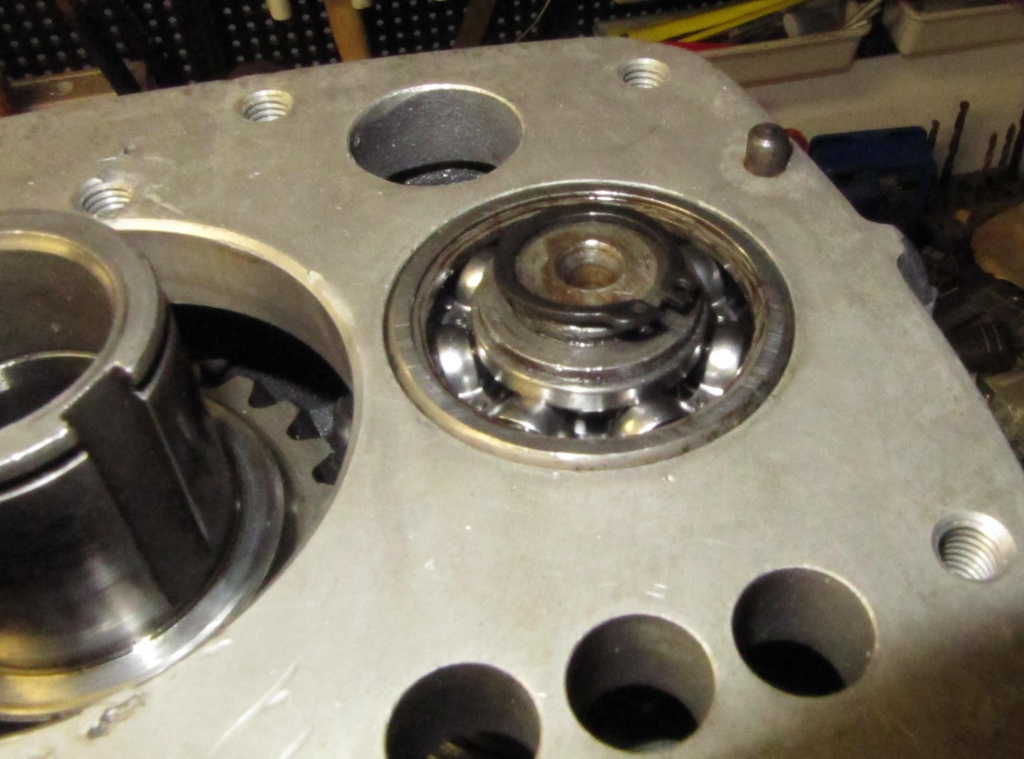

Aus einem alten Lager entsteht eine Führungsbuchse für die Freilaufseite der Antriebswelle.

Der Außenumfang wird mit der Flex verkleinert, der Innenumfang mit einem Stabschleifer vergrößert. (Wer hätte da gedacht, dass 11 Jahre später der Stabschleifer seinen Ruhestand als Eigenbau Schleifvorrichtung für WIG-Elektroden erleben wird).

Das Lager wurde dabei von vom Stabschleifer angetrieben und rotierte ganz ordentlich. Dadurch wurde der Abtrag schön gleichmäßig. Es ist erstaunlich, wie gut ein Lager mit zerstörtem Käfig noch laufen kann.

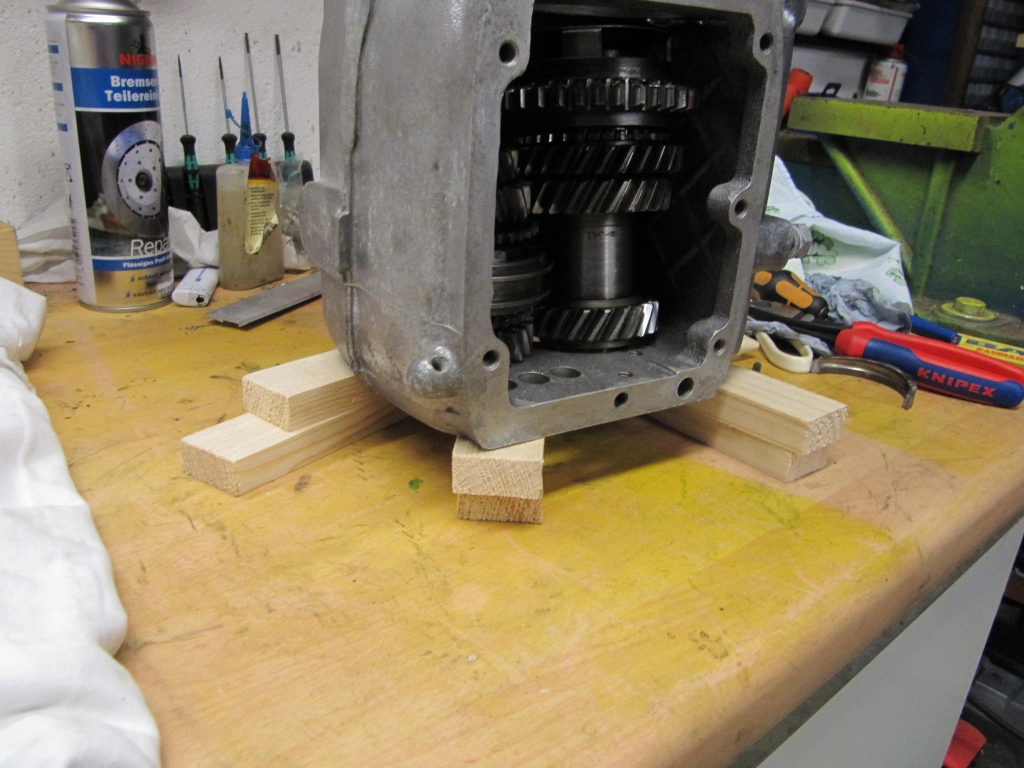

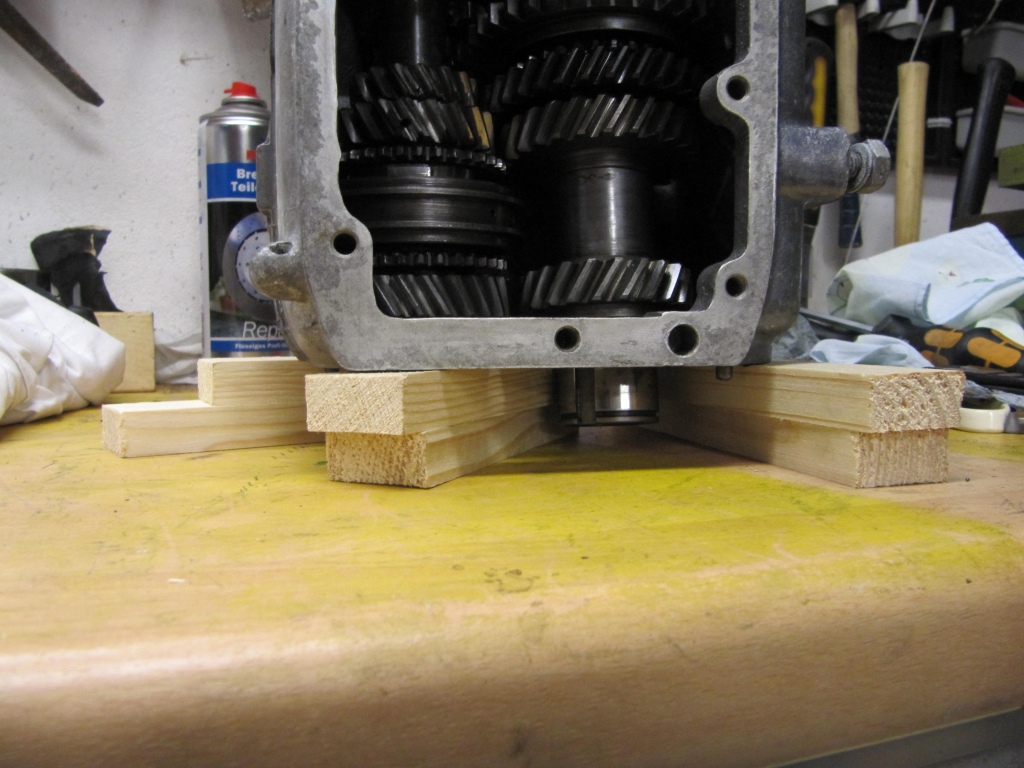

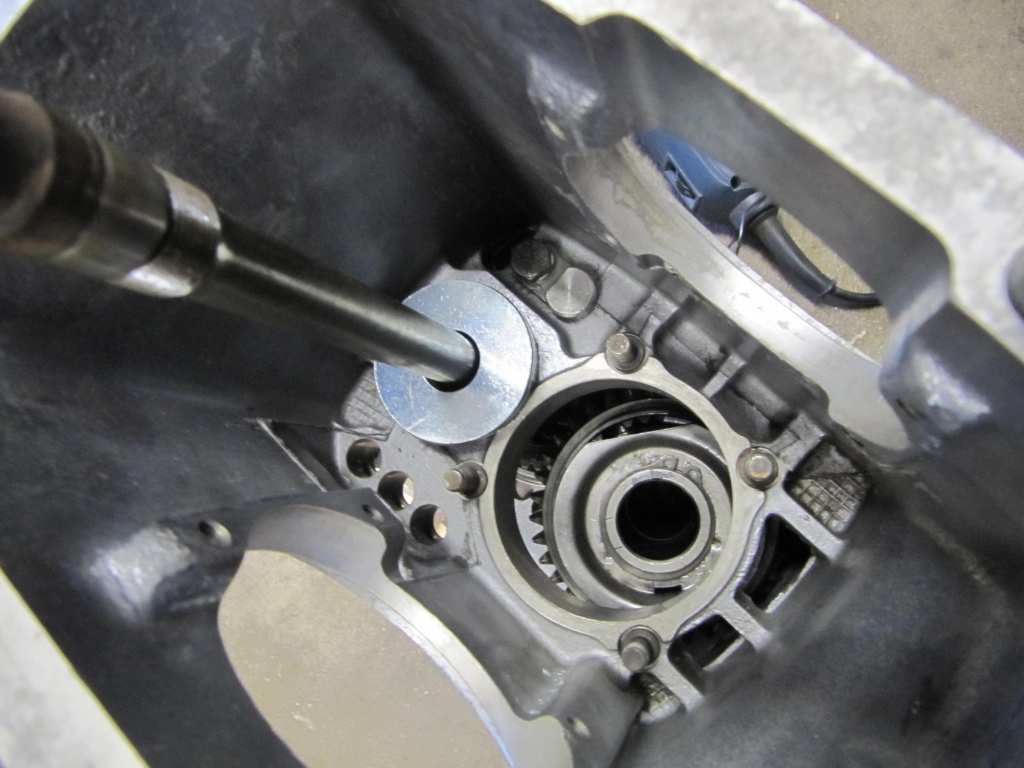

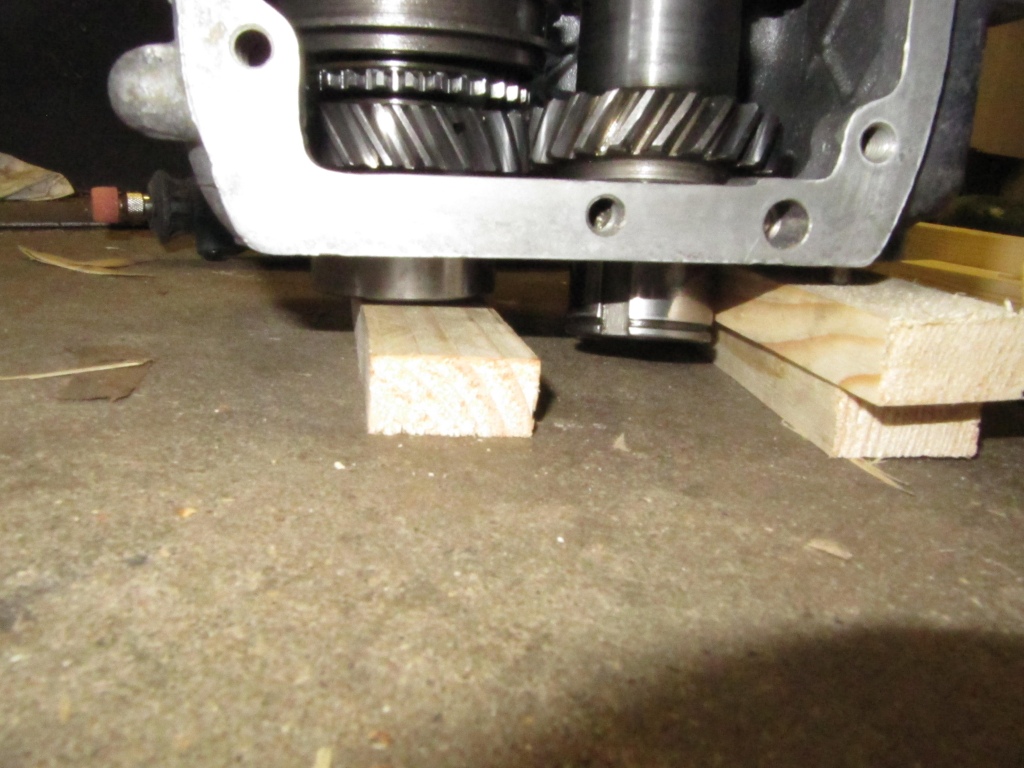

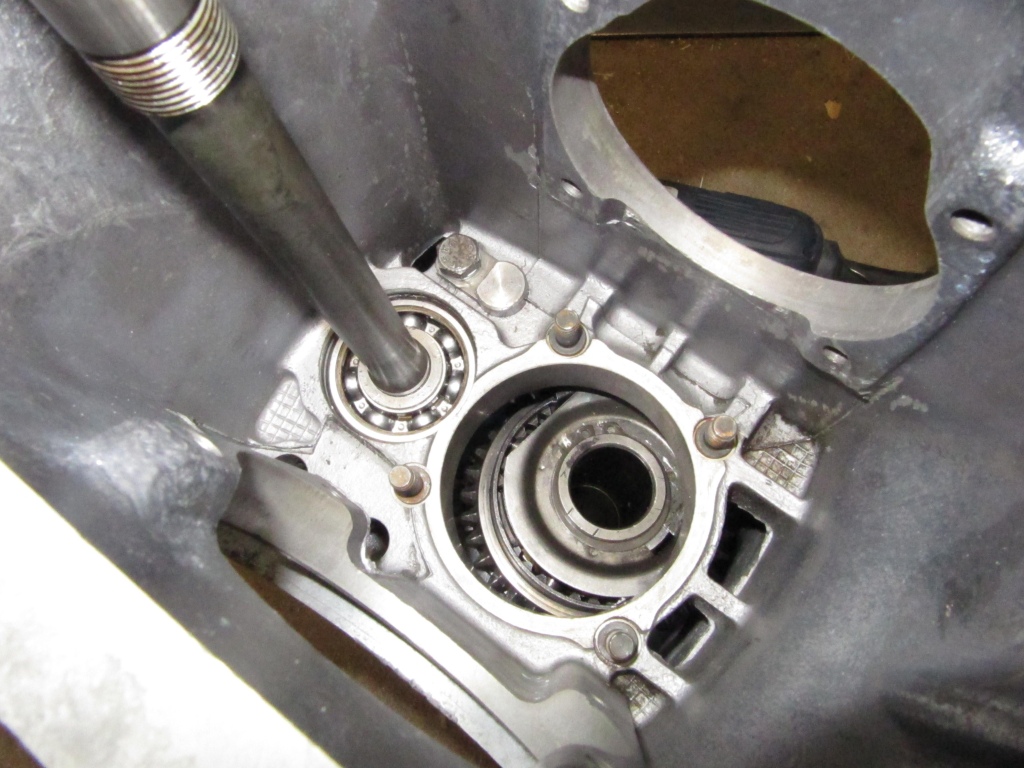

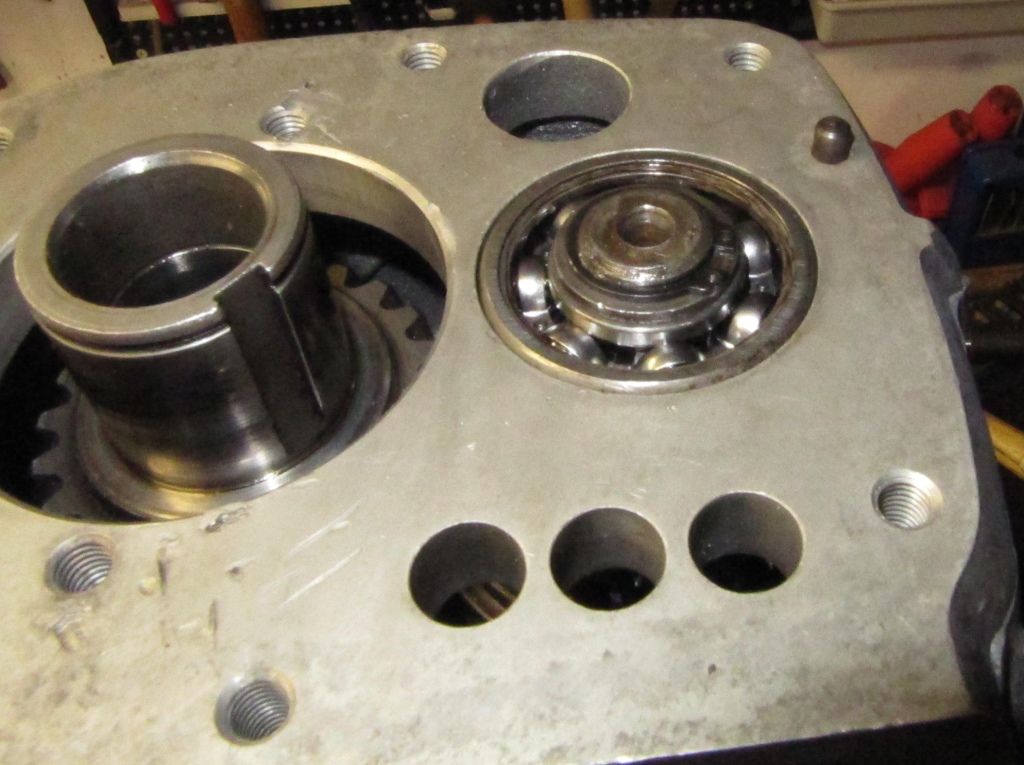

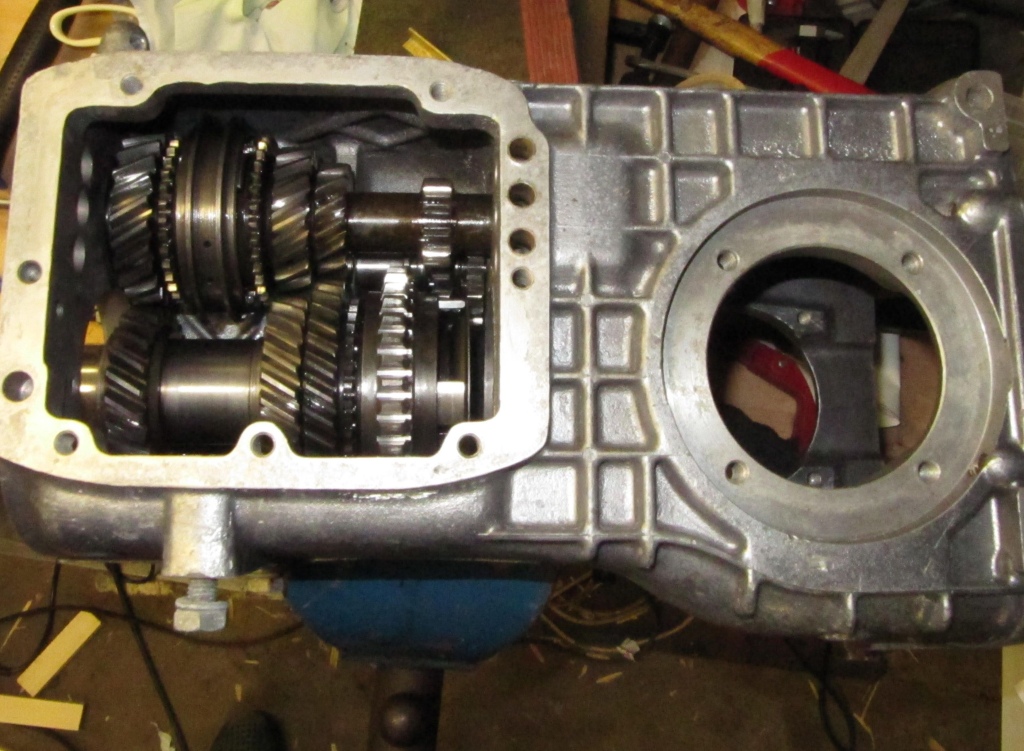

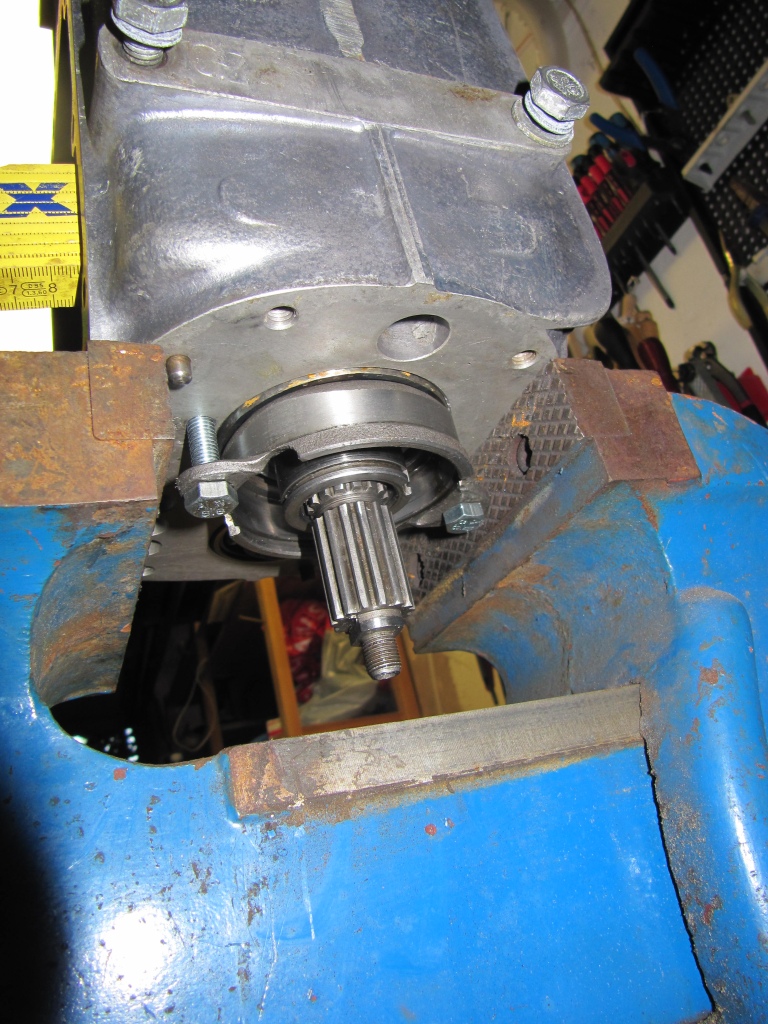

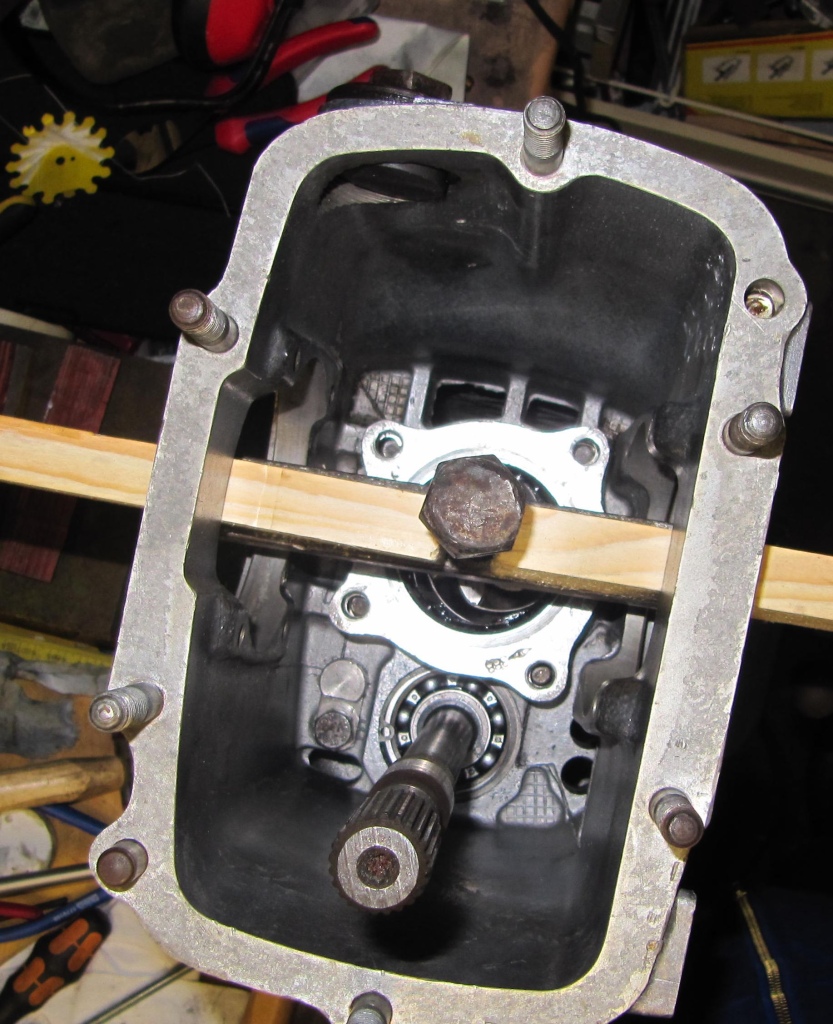

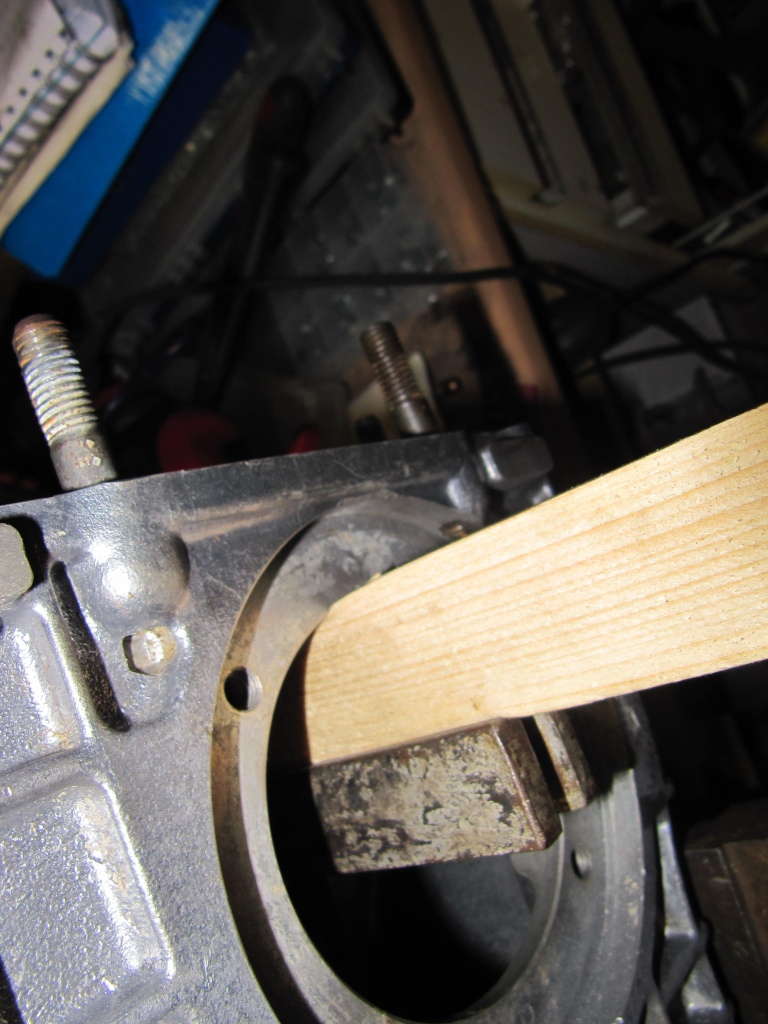

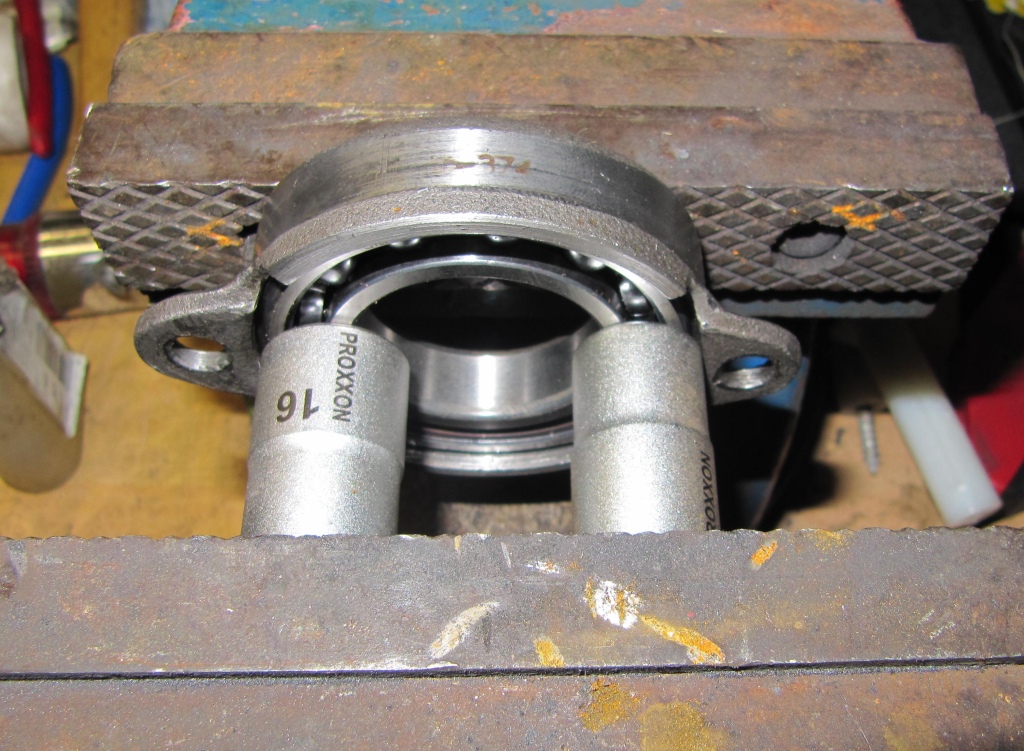

Das Getriebe wurde auf Hölzer gestellt, die unter das Lager fassen. Da die Vorlegewelle aus dem Gehäuse ragt, kann man das Getriebe nicht flach auf die Freilaufseite stellen.

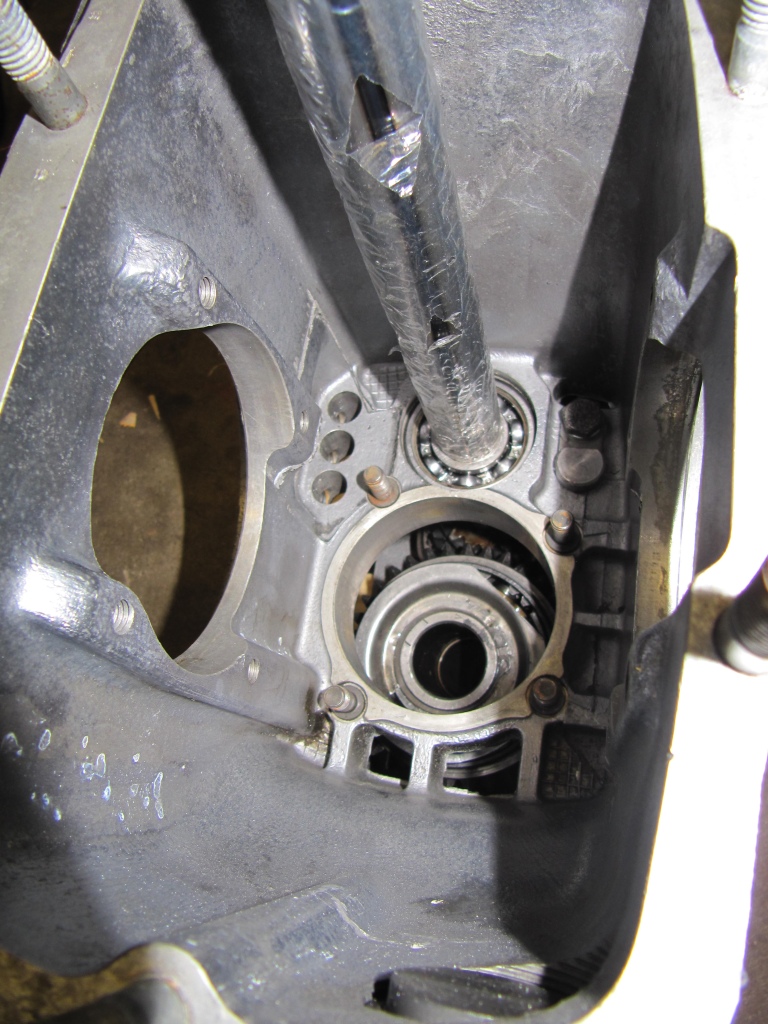

Ich habe 3 Rohre (2 x Aluminium, 1 x Stahl) aus dem Baumarkt besorgt, als Ersatz für den laut Reparaturhandbuch benötigte Einschlaghülse.

Zum besseren Arbeiten, und da die Rohre zu lang waren, um auf der Werkbank damit zu arbeiten und ich mir das Kürzen erspart habe, wurde das Getriebe von der Werkbank auf den Fußboden gestellt.

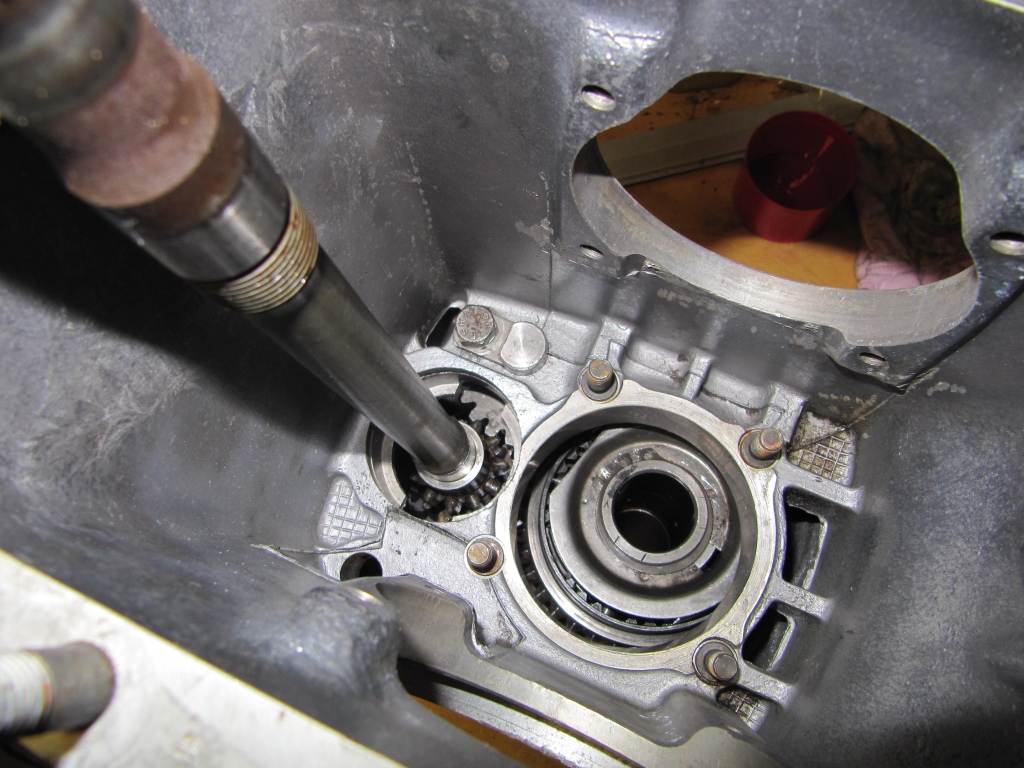

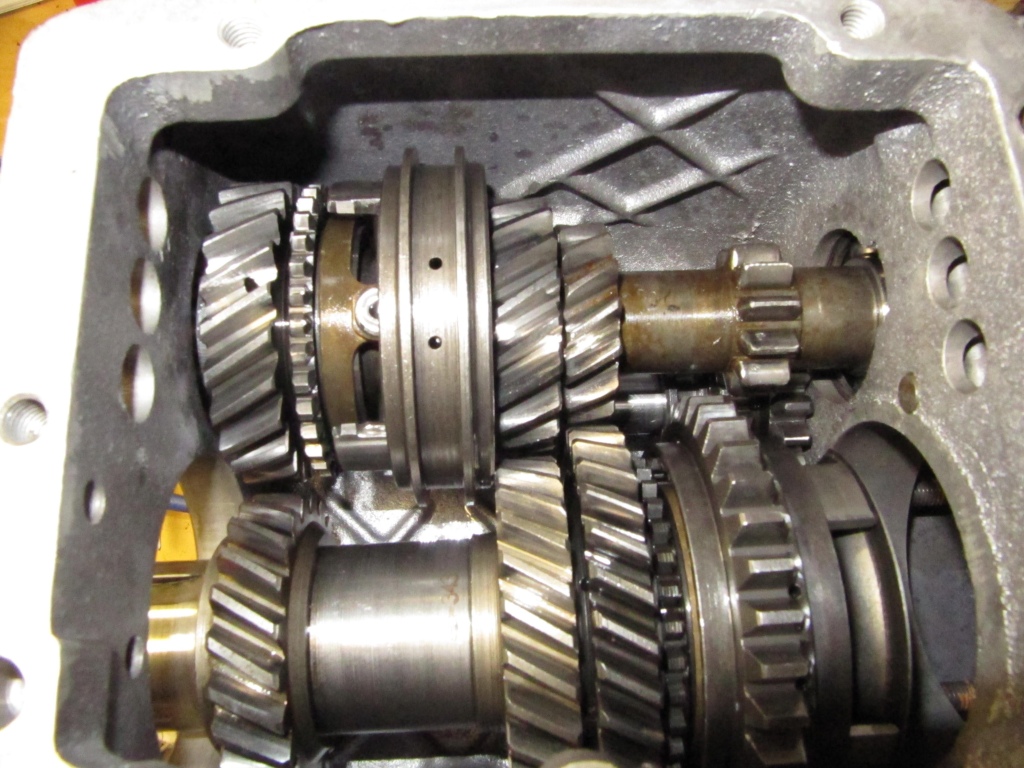

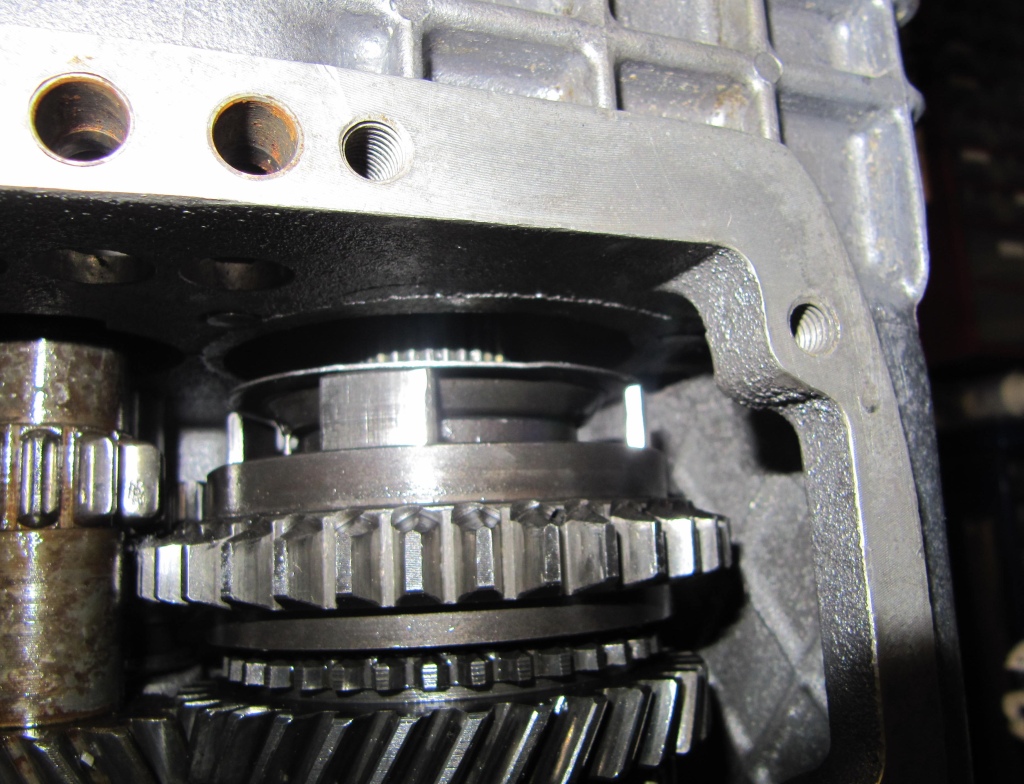

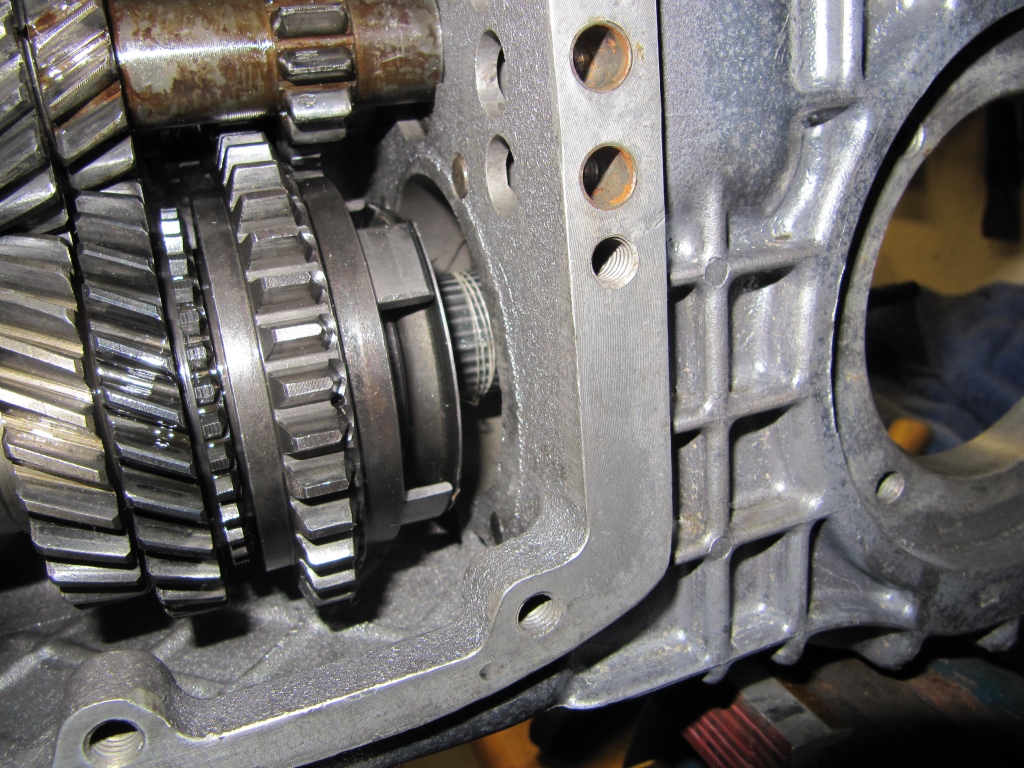

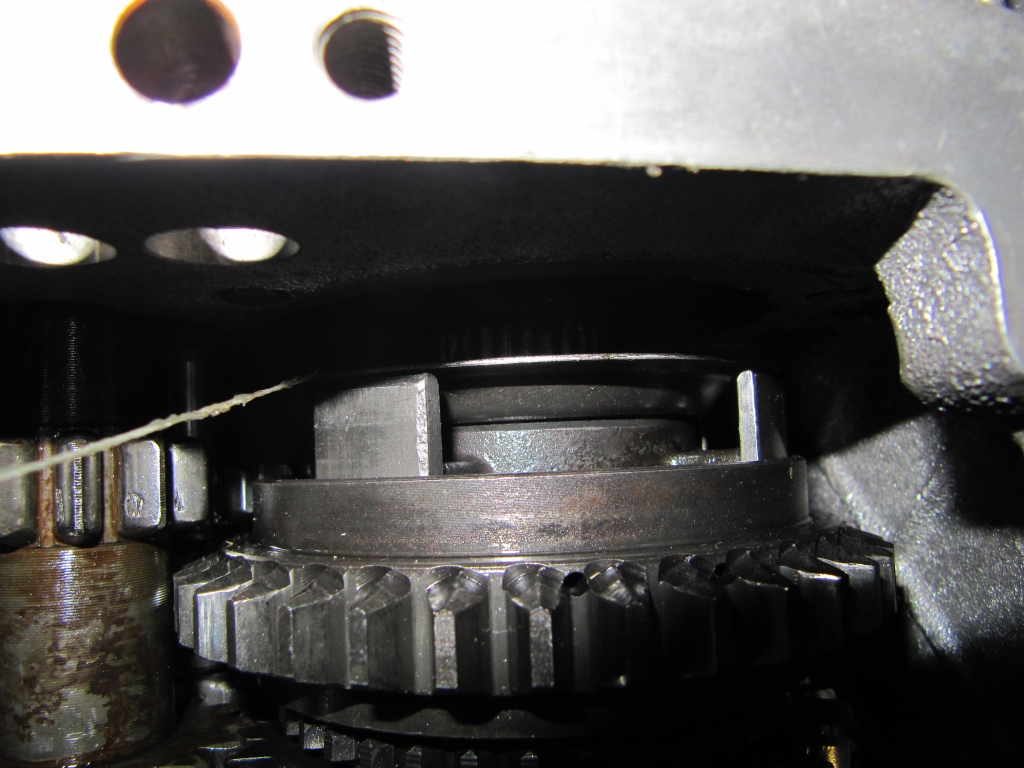

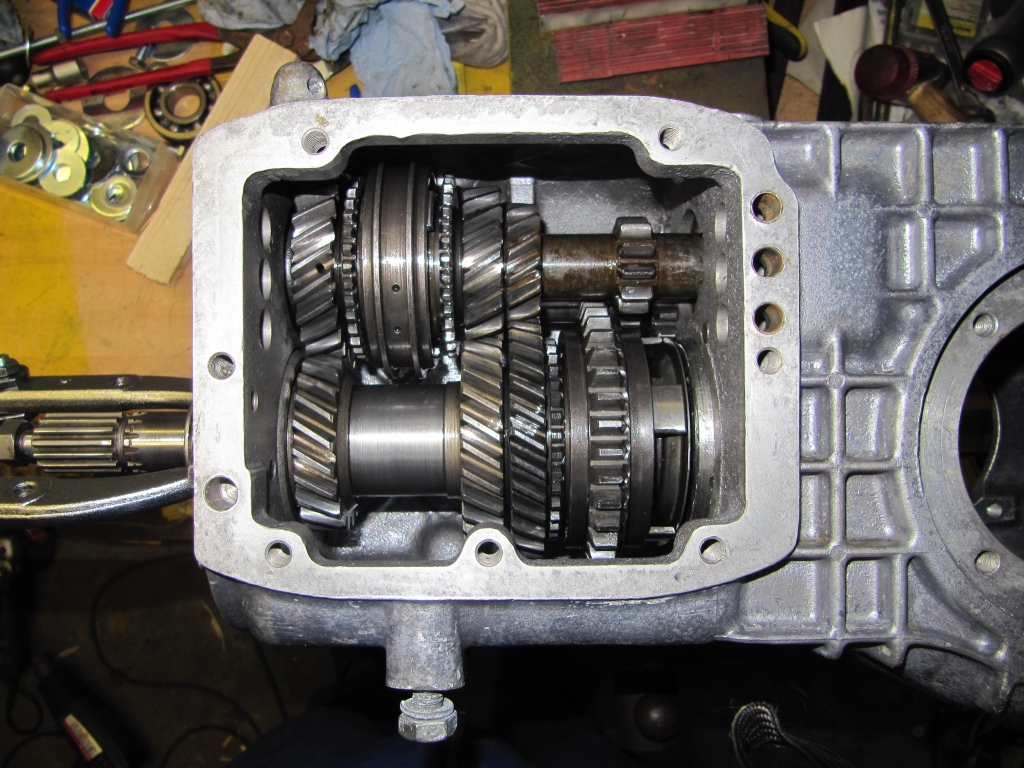

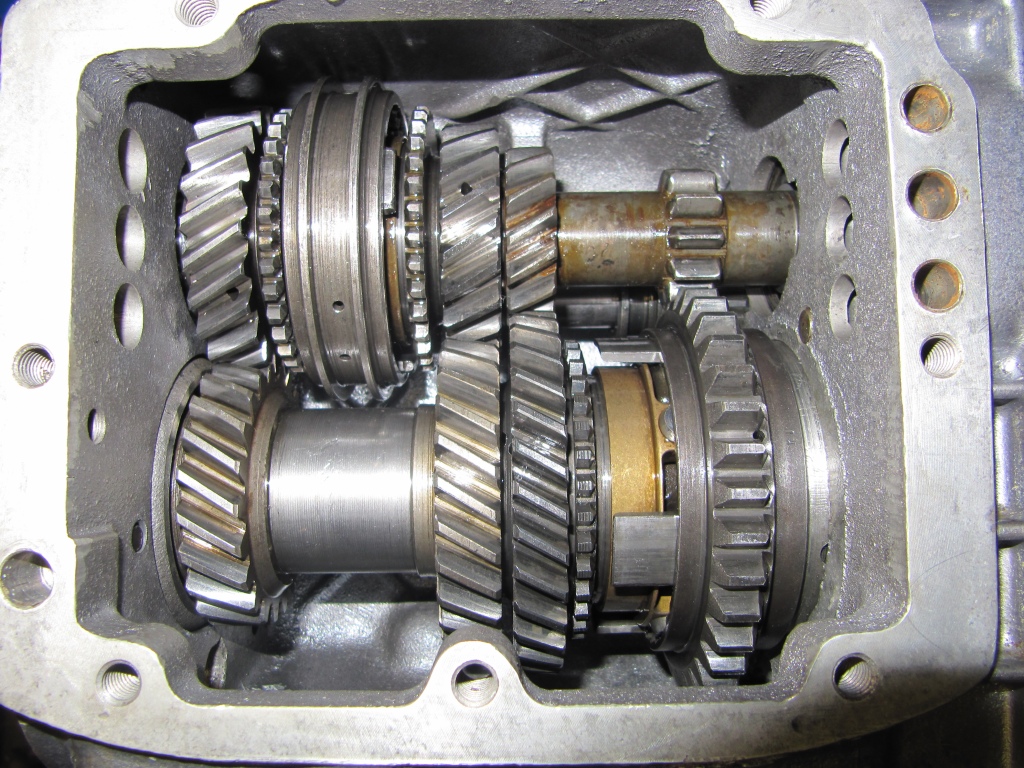

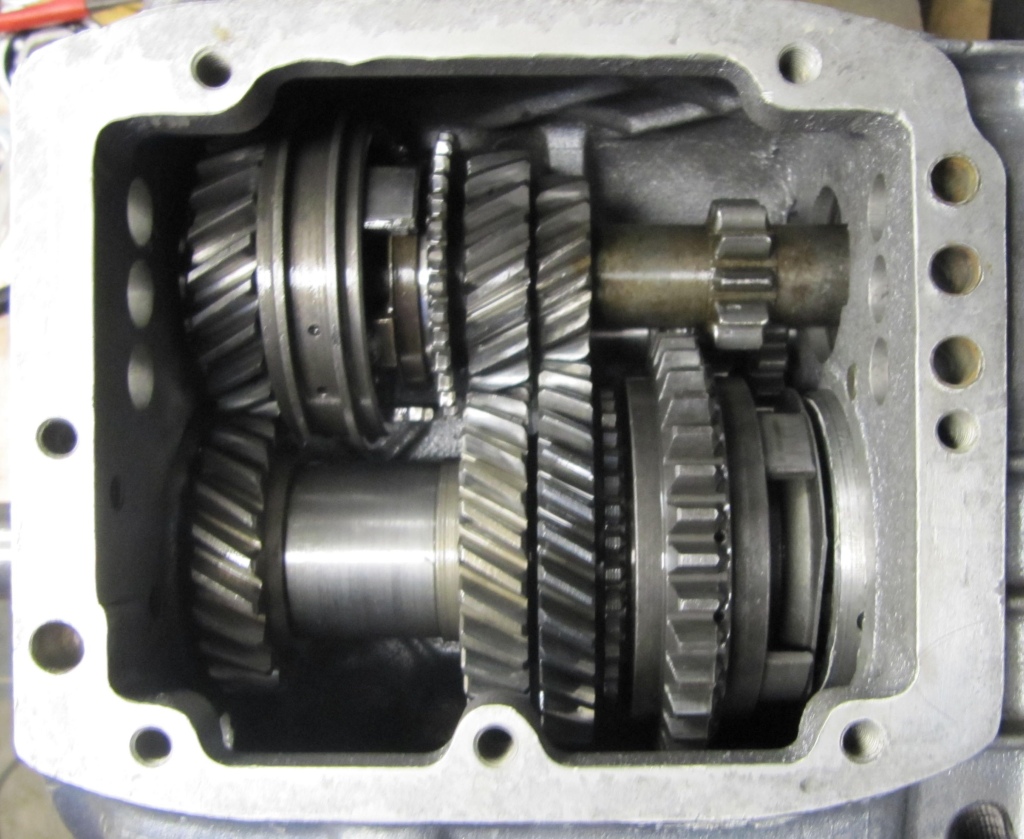

Auf die Welle links im Bild muss das neue Lager.

Im Schrauben/Muttern/Scheiben-Fundus habe ich eine passende Unterlegscheibe gefunden.

Ist fast wie bei der Arche Noah, nur dass ich statt zwei 3-4 von jeder Art besorgt habe.

Das Rohr habe ich auf den Innenring angesetzt und das Lager mit ein paar kurzen, trockenen Schlägen (mit einem Fäustel auf das Alu-Rohr) über den Sitz des 1. Lagers befördert. Das Rohr passt genau auf den Innenring des Lagers.

Das Gehäuse habe ich im Bereich der Aufnahme mit dem Heißluftgebläse erwärmt.

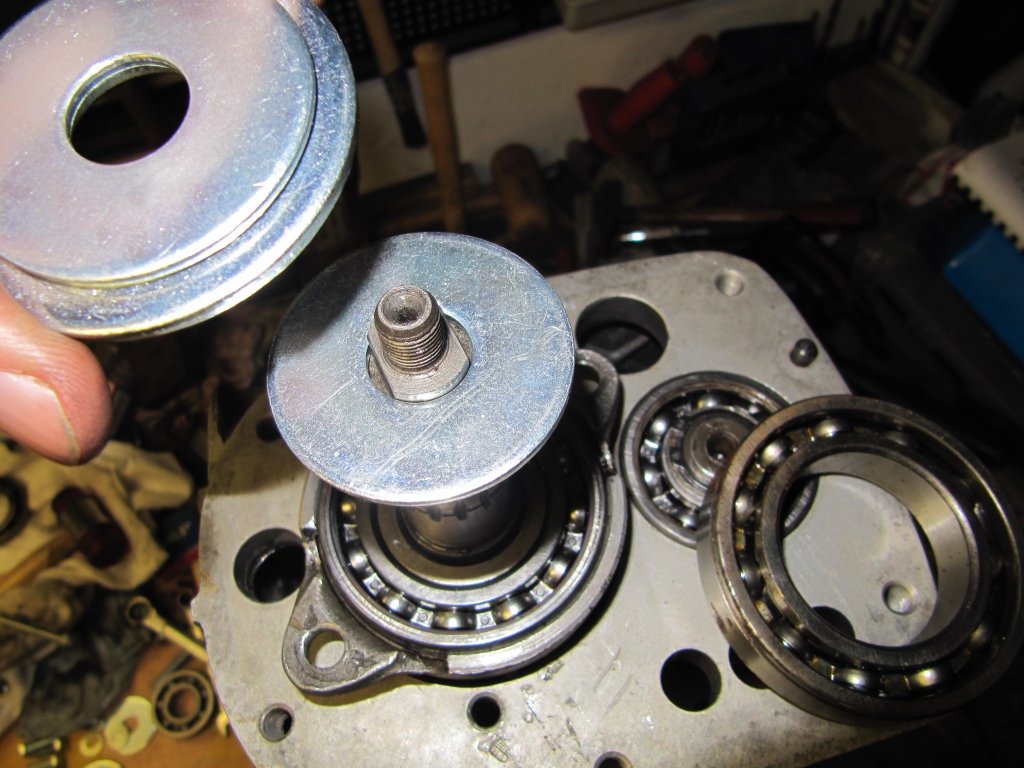

Dann das Lager auf den 2 Sitz positioniert und die große Scheibe zur optimalen Kraftverteilung auf Innen- und Außenring gleichzeitig.

Das Lager wird dann mit ein paar kurzen, trockenen Schlägen auf das Rohr in den Lagersitz im Getriebe und auf die Welle getrieben. Das Aluminium war zum Einschlagen zu weich, also musste das Stahlrohr ran.

Zwischendurch muss die Unterlegscheibe entfernt werden, da sie größer ist als das Lager und somit nicht in den Lagersitz passt. Dann legt man am besten ein altes Lager mit großem Innenradius und abgeschliffenen Außenradius auf das neue Lager, die Scheibe auf das alte Lager und bringt das neue Lager in die Endposition.

Auf dem Foto fehlt die Unterlegscheibe, da ich die erst nachträglich gemacht habe. So sollte man aber das Lager nicht einschlagen, da es sonst ungleichmäßig belastet wird.

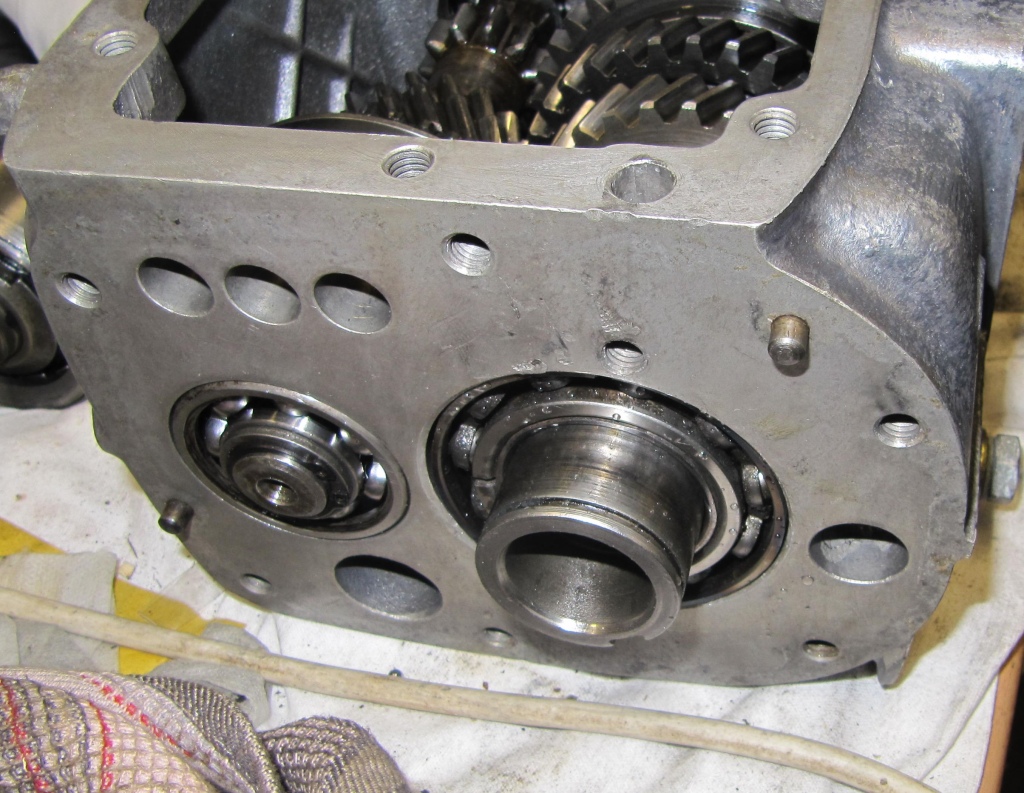

Beim Einbau des Lagers habe ich festgestellt, dass die Hülse auf der Freilaufseite nicht nur zur Führung der Welle beim Einschlagen des Lagers dient, sondern auch die Welle daran hindert sich in Richtung Freilauf (hier also nach unten) unten zu bewegen, da das Lager dann nicht vollständig auf der Welle sitzt.

Nachdem ich das Erkannt habe, habe ich ein zweites Lager auf der Freilaufseite untergelegt und konnte so das Lager auf der Kupplungsseite in die Endposition treiben.

Dann kommt die Distanzscheibe auf das neue Lager.

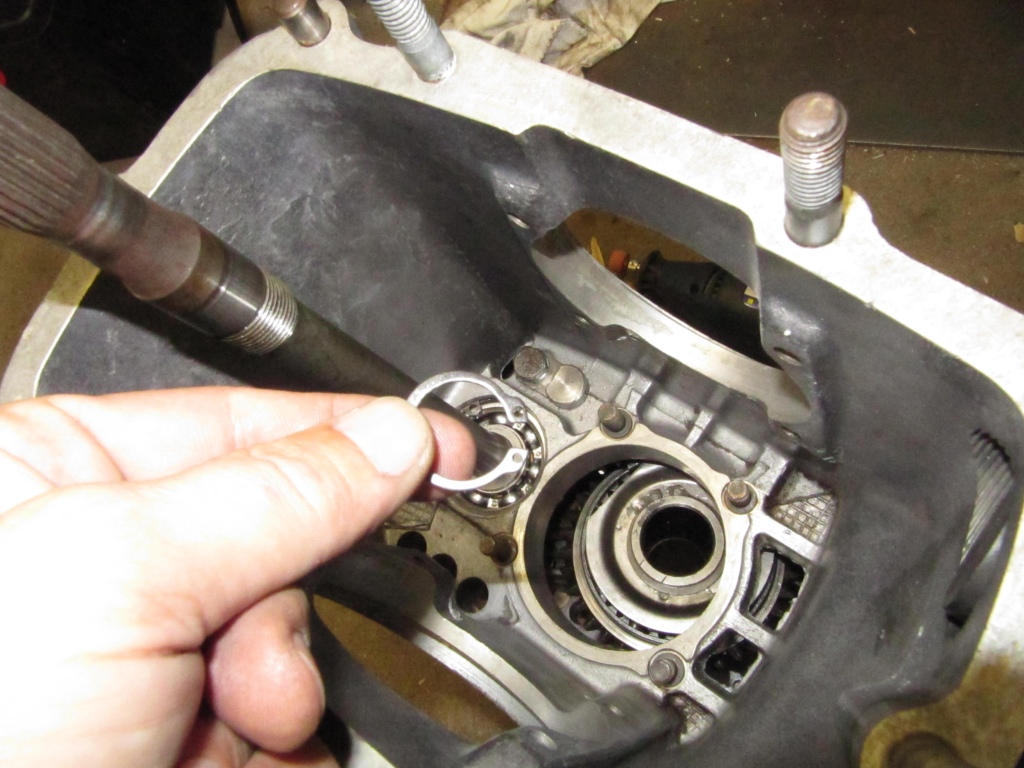

Das Lager wird mit einem Sprengring im Getriebesitz gesichert.

Die Welle wird ebenfalls mit einem Sprengring über der Distanzscheibe gesichert, das Lager wird so also auf der Welle gehalten.

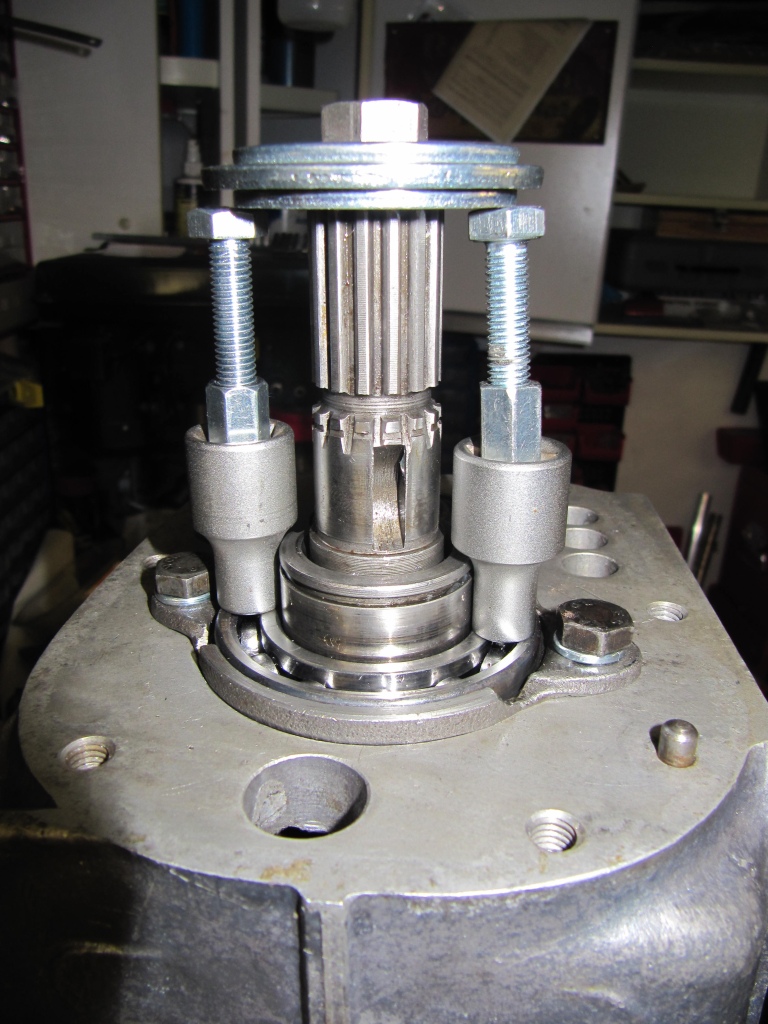

Hier noch mal das eingesetzte (geschliffene) Hilfslager und das Lager mit dem größeren Innenring als „Druckstück“.

Das Hilfslager kann ohne große Kraftanstrengung entnommen werden.

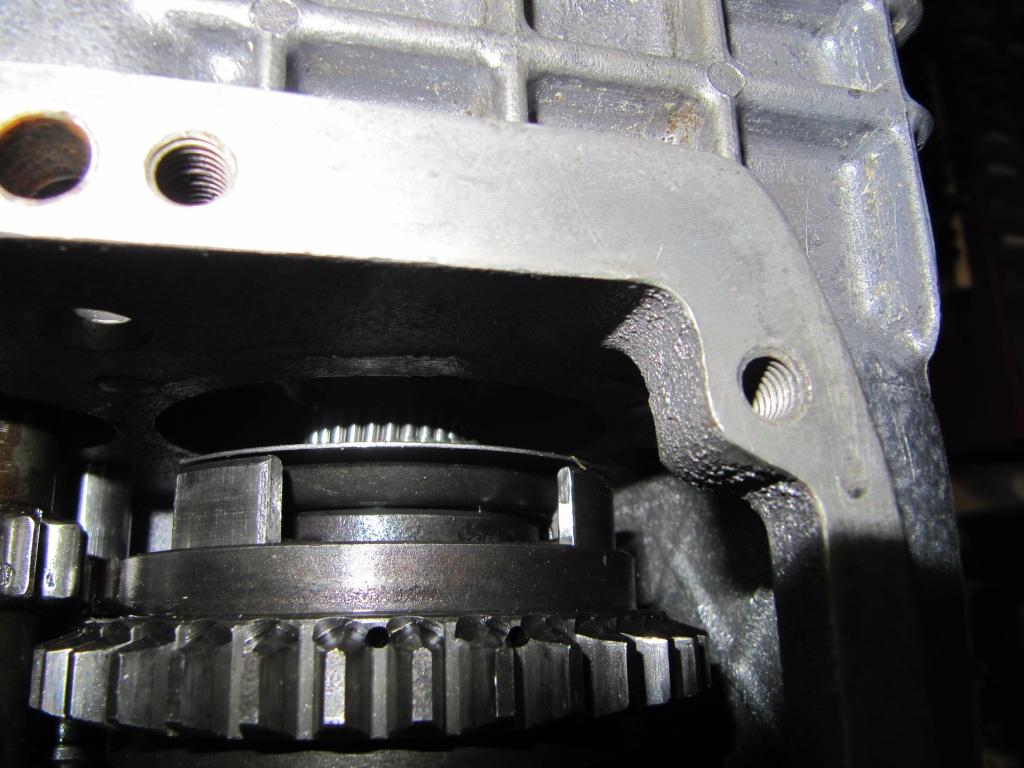

Nun folgt das Lager auf der Freilaufseite.

Wellenscheibe.

Hier wird erst die Wellenscheibe mit Fett eingesetzt, damit sie nicht beim Einbau des Lagers herunterfällt. Da ich das Getriebe aber so positioniere, dass ich das Lager von oben einbaue, kann die Scheibe eigentlich nicht herunterfallen. Egal, ich setzte die Scheibe trotzdem mit Fett an, kann ja nicht schaden.

Der Lagersitz im Gehäuse wird wieder erwärmt. Auch der Innenring des Lagers wird erhitzt.

Dann kommt wieder die große Unterlegscheibe darauf und darüber ein altes Lager. Mit dem Fäustel werden nun auf das alte Lager leichte Schläge gegeben, wodurch das neue Lager auf seinen Sitz befördert wird. Vor der Endposition wird die Unterlegscheibe entfernt und das neue Lager mit der Hilfe des alten Lagers in die Endposition befördert.

Hier die beim Einbau verwendbaren Lager. Recht die Hilfsbuchse, links das Lager mit dem größeren Innendurchmesser.

Distanzscheibe und Sprengring für den Wellenstumpf.

Distanzscheibe positioniert, Sprengring noch oberhalb seines Sitzes.

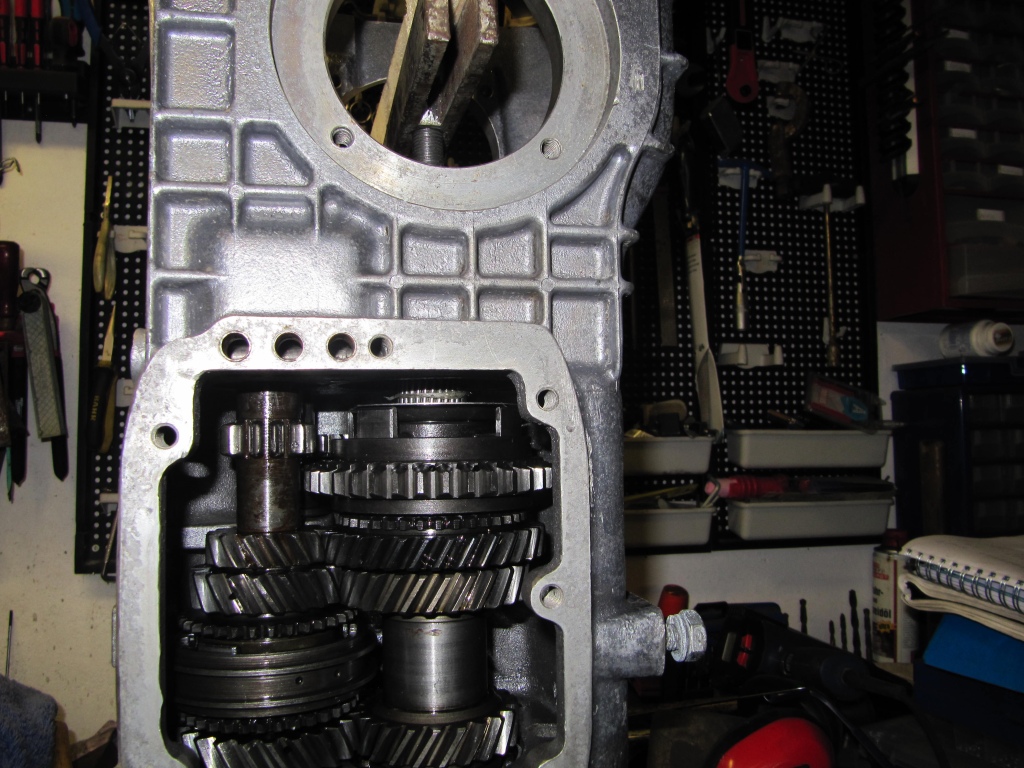

Fertig. Nun ist die Antriebswelle fertig montiert. Die Antriebswelle ist später 3-fach gelagert, das 3. Lager befindet sich in der Kupplungsglocke.

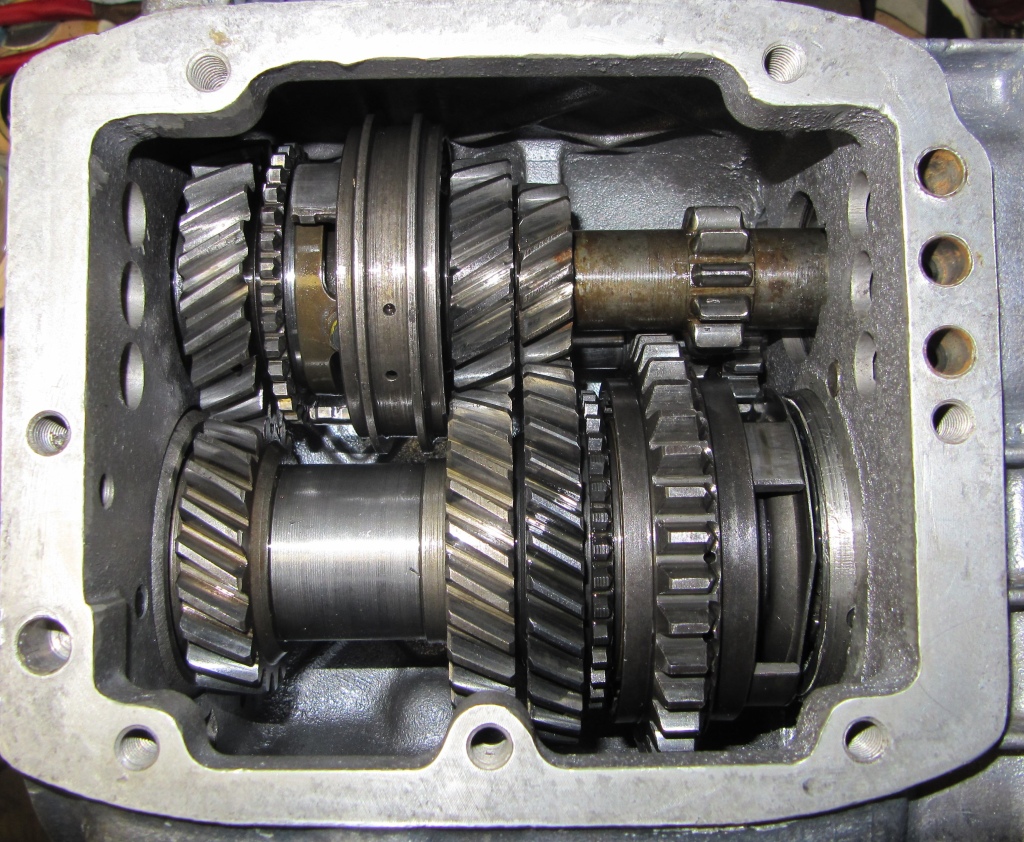

Hie noch mal ein Bild, wie das Getriebe beim Einbau des freilaufseitigen Lagers stand.

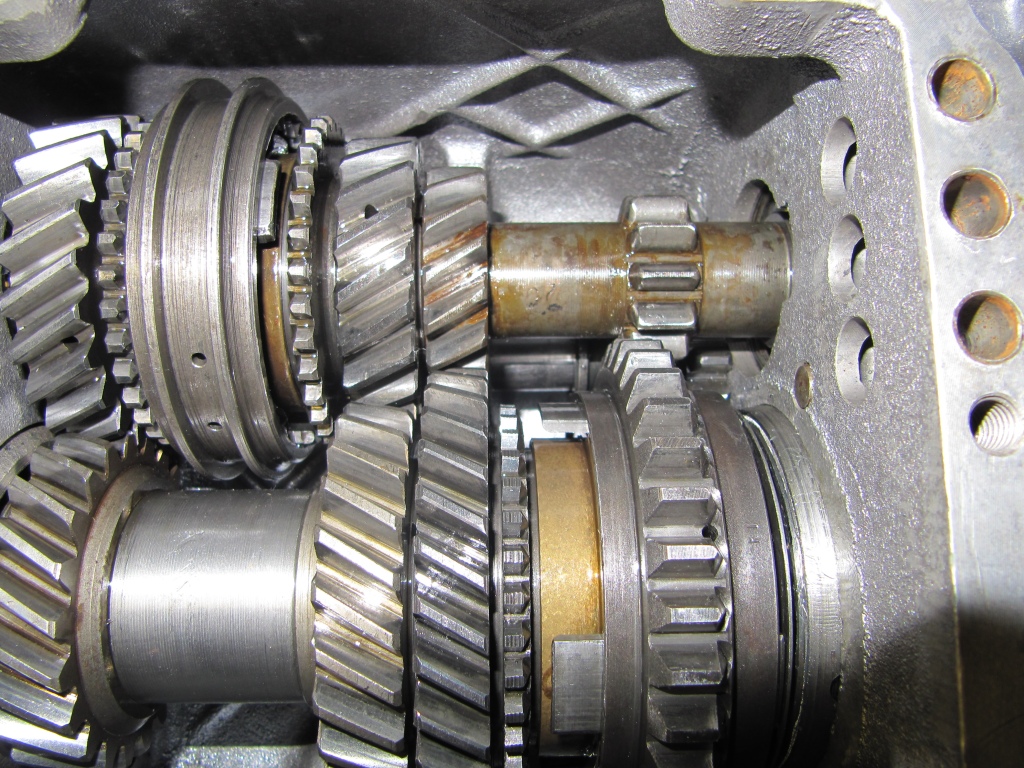

Vor lauter Freude über den aktuellen Stand habe ich mal den Synchronring ausprobiert und mir dabei an der Verzahnung den Nagel des Mittelfingers eingerissen, autsch.

Und als wäre das nicht genug, springen mir beim Schieben des Synchronringes auf den 3. Gang die Kugeln und Federn des Synchronringes entgegen.

So schnell kann es gehen, eben noch euphorisch und nun könnte ich das ……. …….. Getriebe ….. ……..

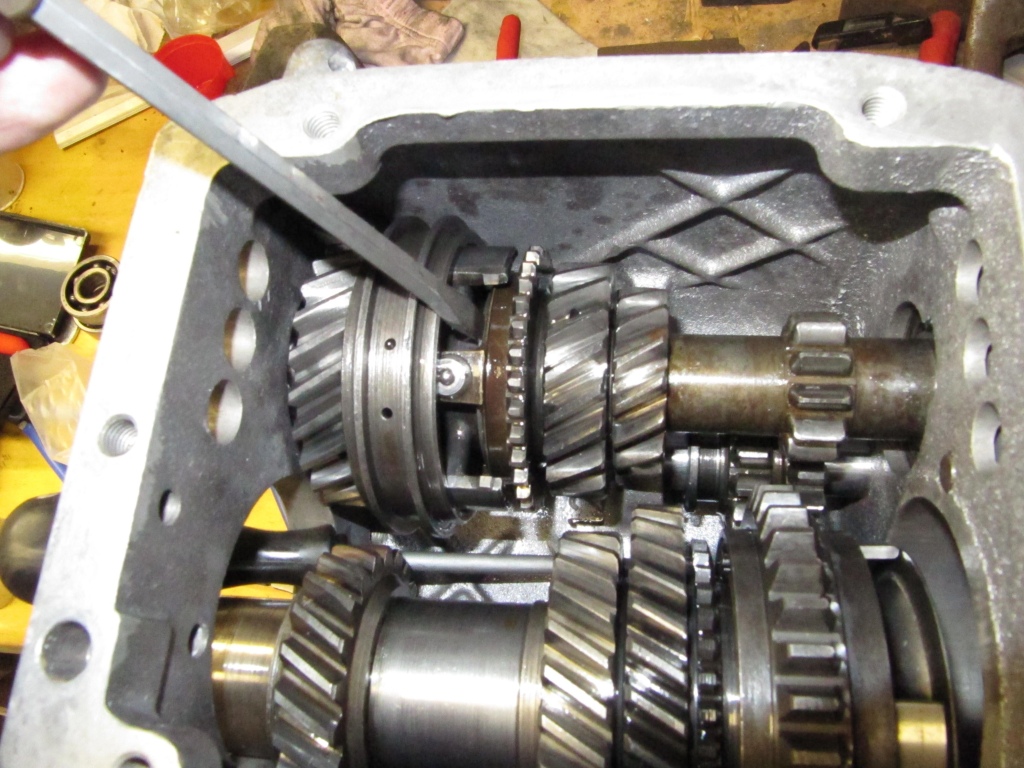

Ich habe erstmal überlegt, ob ich vielleicht einen Fehler bei der Montage gemacht habe, konnte aber keinen feststellen. Das Problem ist, dass die Schaltmuffe im 4. Gang von dem größeren Zahnrad des 4. Ganges begrenzt wird, beim 3. Gang das Zahnrad aber kleiner ist und die Schaltmuffe somit nicht begrenzt wird. Die Begrenzung der Schaltmuffe ist erst bei montierter Vorlegewelle (mit Kegelradwelle) gegeben, da dann die Schaltmuffe gegen die Flanke des Zahnrades des 3. Gangs auf der Vorlegewelle stößt.

Da ich 4 Kugeln gefunden habe, bin ich automatisch davon ausgegangen, dass ich die 4 Kugeln einsetzen muss, also wieder die Vier-Arm-Nabe vor mir habe, was meine Laune nicht gerade verbesserte. Ausbauen kam für mich nicht infrage, ich war ja froh, dass die neuen Lager eingebaut sind.

Also müssen die Kugeln im eingebauten Zustand eingesetzt werden.

Erster Versuch, die Muffe wird nach rechts geschoben, wo reichlich Platz ist, die 1. Kugel eingesetzt und mit der Muffe blockiert. 2. Kugel eingesetzt und ZACK schießt mir die 1. Kugel gegen die Stirn.

Die Feder habe ich nach einigem suchen auf dem Boden gefunden.

Dann die Überlegung ein breites Gummiband um die Gleitsteine zu spannen und eine Kugel nach der anderen darunterzuschieben und zum Schluss die Muffe über alle 4 zu schieben.

Ich habe aber leider kein Gummiband in der Garage gefunden.

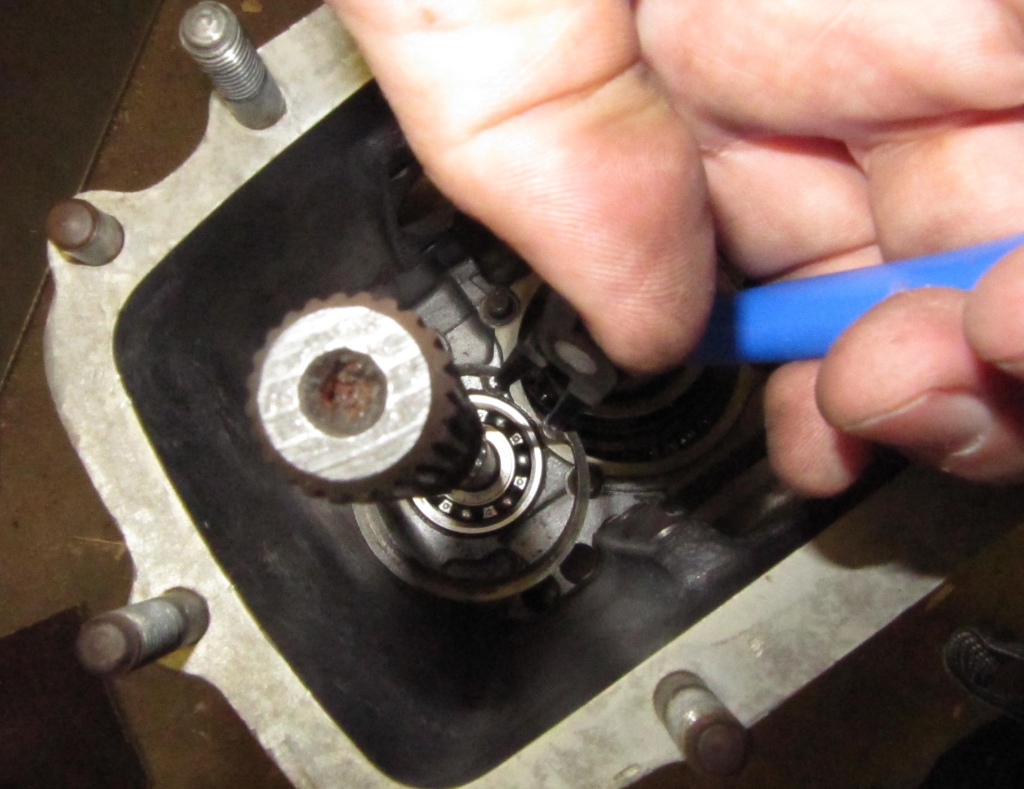

Also die Mechanik noch mal genauer betrachtet und festgestellt, das wenn man die Schaltmuffe auf den 4. Gang schiebt die Löcher in den Gleitsteinen, in die Federn und Kugeln eingesetzt werden müssen, halb frei liegen. Wenn man mit dem Schraubendreher den Synchronring im Bereich des jeweiligen Gleitsteines und Richtung des Konus drückt, liegt die Öffnung für die Kugel frei und die Kugel kann eingesetzt werden.

Das habe ich dreimal gemacht und hatte dann eine Kugel über. Aha, die Kugel, die ich auf dem Fußboden gefunden habe, war noch von den ersten Einbauversuchen übrig. Nachzählen bestätigt, war zum Glück die Drei-Arm-Nabe.

Die Vier-Arm-Nabe auf der Vorlegewelle hat ja einen Schaltbegrenzungsdeckel.

Nachdem das Getriebe wieder in dem Euphorie verursachenden Zustand und meine Gefühlswelt wieder in Ordnung waren, war Zeit für den Feierabend.

Der Fingernagel musste versorgt werden und für den Einbau der Kegelradwelle wird wieder eine Hilfsbuchse benötigt.

Begrenzung der Schaltmuffe im eingebauten Zustand

23.05.2010

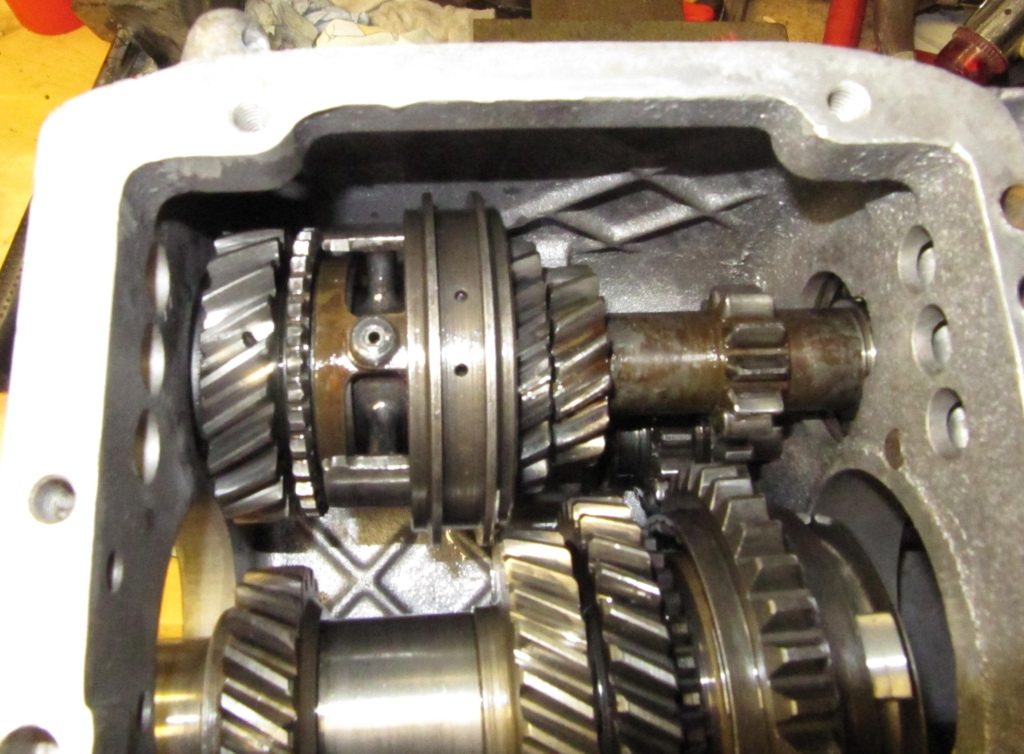

Einbau von Kegelradwelle und Vorlegewelle

Nun geht es an die Montage der Kegelradwelle, die in die Vorlegewelle geführt wird.

Wichtig ist dabei, dass die Nadelrollen der Nadellager vollständig auf ihrem Sitz bleiben.

Im Vordergrund steht erstmal eine möglichst einfache Möglichkeit die Kegelradwelle einzubauen.

Laut Reparaturhandbuch gibt es dafür eine Hilfslagerbuchse, die auf der Freilaufseite eingesetzt wird (anstelle der Augenbuchse) und eine Einziehwerkzeug für die Welle, das Lager und die Augenbuchse.

Eine Möglichkeit wäre, das Lager in die Augenbüchse zu drücken (geht bequem im Schraubstock) und anschließend die Kegelradwelle in die Vorlegewelle und gleichzeitig in das Lager in der Augenbuchse zu ziehen.

Nachteil dabei ist, dass das Lager dabei auf Zug belastet wird und gegebenenfalls aus der Augenbuchse herausgedrückt wird.

Eine weitere Möglichkeit wäre, die Augenbuchse zu montieren, das alte Lager der Augenbuchse im Außen und Innenmaß zu verkleinern und dann die Kegelradwelle einzuziehen. Anschließend dann das alte Lager entnehmen und das neue Lager einziehen. Leider habe ich mein altes Lager zu einem Nutmutterschlüssel umgebaut.

Wer eine noch eine alte zusätzliche Augenbuchse hat, kann auch die zum Einziehen des Lagers und der Augenbuchse verwenden.

Ein paar Ideen habe ich schon, es wird wohl zuerst die Welle eingezogen, dann Augenbuchse mit Lager, mal sehen….

Nachdem ich mir im Vorfeld ja schon so einige Gedanken gemacht habe, kam dann doch wieder einiges anders, als gedacht.

Vorsichtshalber habe ich die Nutenmutter der Kegelradwelle noch mal fester gezogen.

Ein passendes altes Lager für die Augenbuchse habe ich leider nicht mehr gehabt, aber ein Lager, das im Außendurchmesser fast passt und im Innendurchmesser zu groß ist.

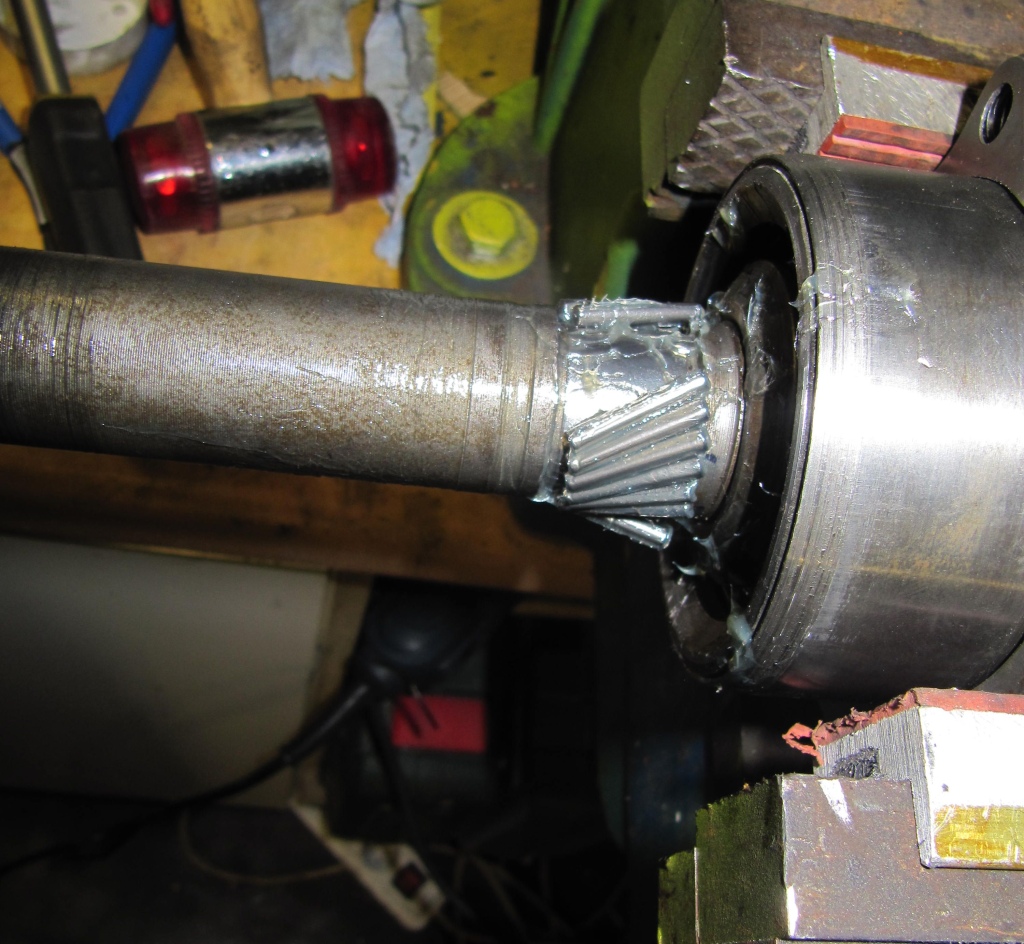

Der Plan war also, den alten Innenring herunterzuschleifen, damit der in das „neue“ Lager passt.

Nachdem der Ring einigermaßen passt, wurde der in den Innenring des Kugellagers eingeschlagen.

Den eingeschlagenen Innenring habe ich dann mit dem Stabschleifer erweitert und den Außenring des Lagers abgeschliffen, damit der Ring in das Lager der Augenbuchse passt.

Was sich hier so kurz liest, hat ewig (70 Minuten) gedauert. Beim Einschlagen sind noch der Innenring- und Außenring des Kugellagers gebrochen. Ich habe jede 2. Kugel entfernt und den Ring geschweißt und wieder geschliffen.

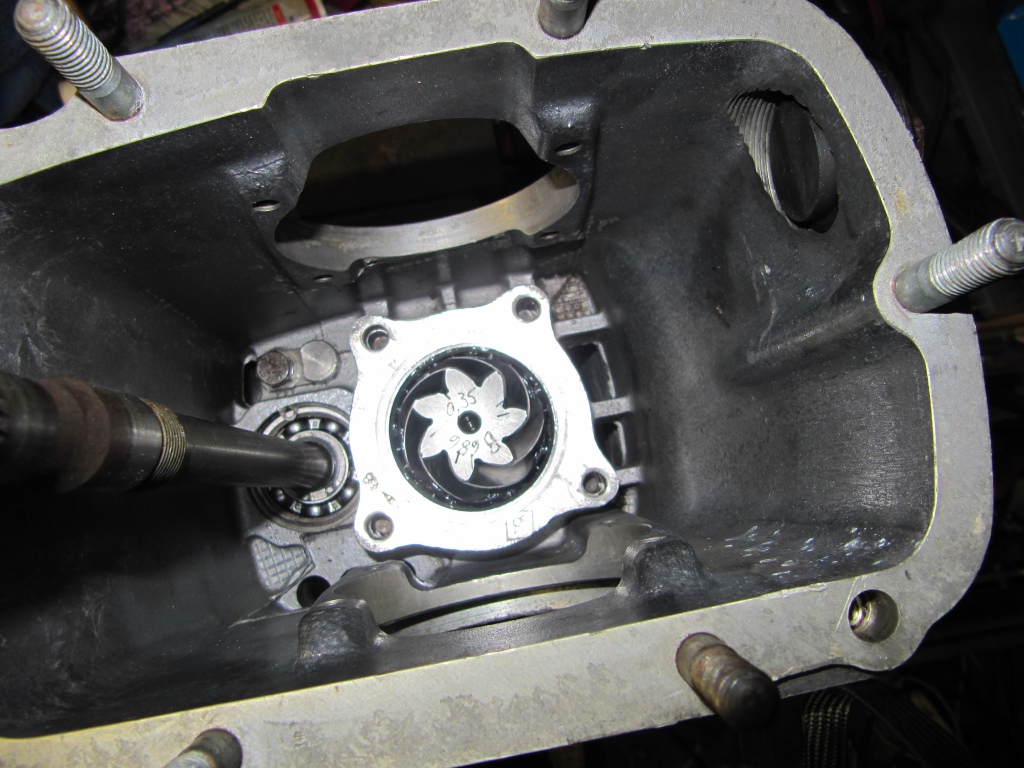

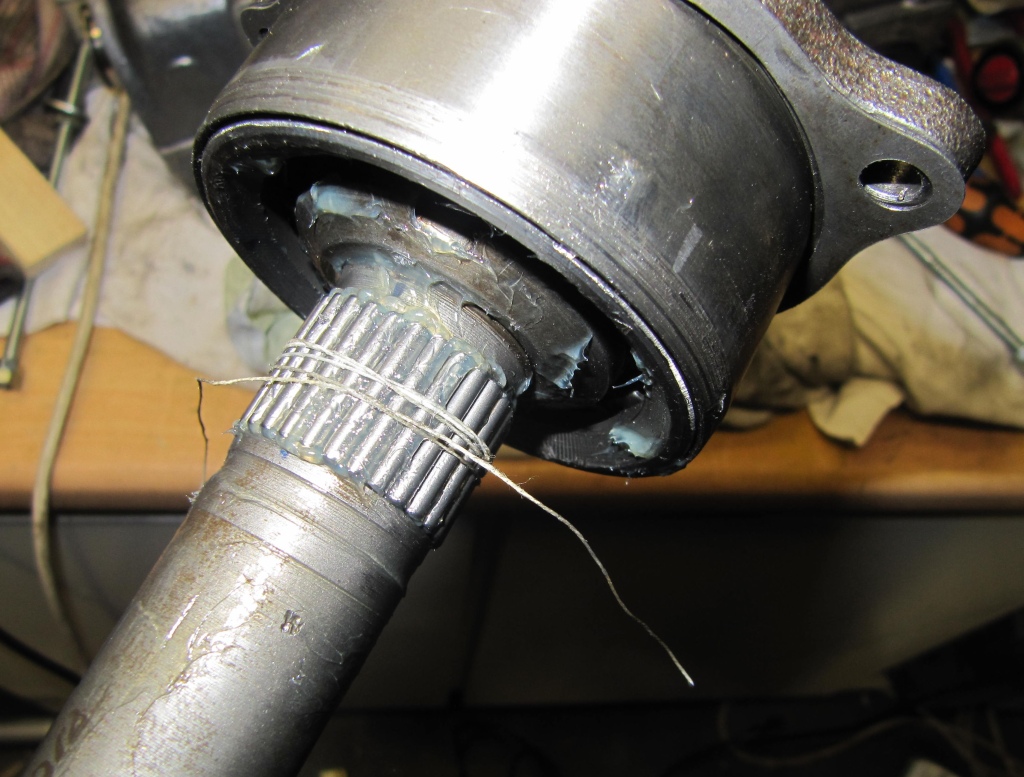

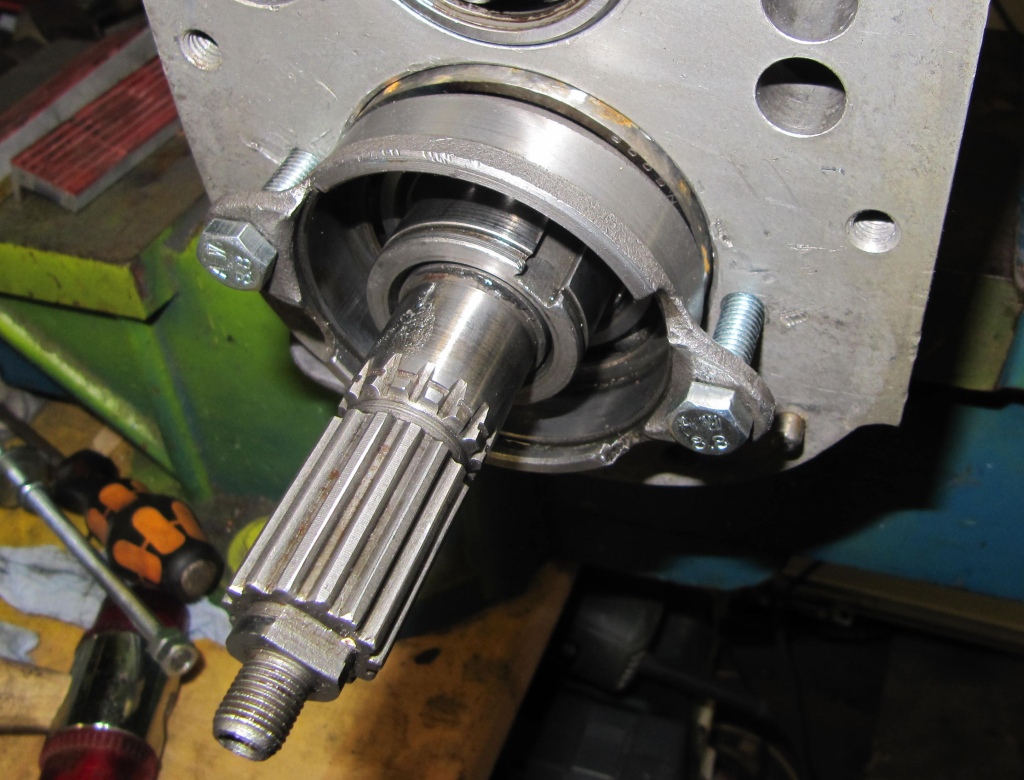

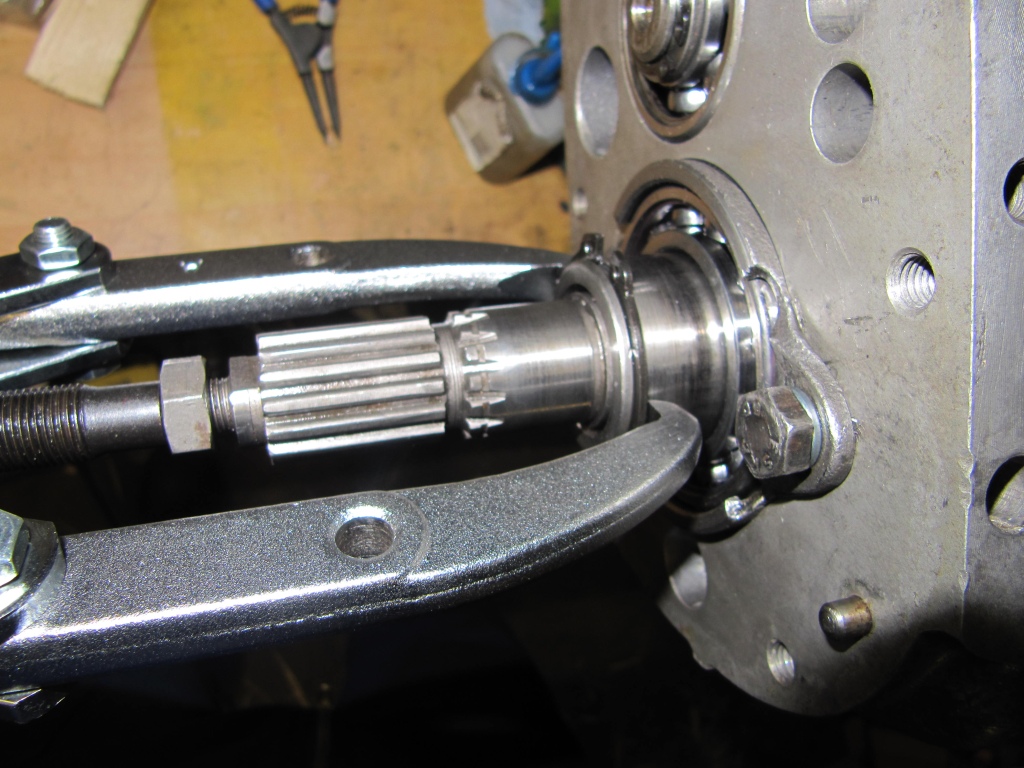

Hier die Hilfsbuchse im Einsatz.

Beim Auflegen der Nadelrollen hatte ich einen Logikfehler. In eine tiefe Nut auf einer Welle passen mehr Rollen als in eine flache. Eigentlich logisch. In ein tiefes Loch passt mehr Material, als in ein flaches Loch.

Hier gilt aber, bei einer tiefe Nut hat die Welle an Boden der Nut einen kleineren Durchmesser (Umfang), als bei einer flachen Nut. Es passen also bei einer tiefen Nut weniger Rollen nebeneinander als bei einer flachen Nut.

Die Rollen liegen so nebeneinander, dass keine großen Lücken entstehen und keine Rolle hochsteht.

Zur Sicherheit kann man die Rollen auch im eingebauten (Eingesetzten) Zustand nachzählen.

Das funktioniert sehr gut und kann sicherstellen, dass nichts schiefgeht.

Einfach einen Punkt vor eine Rolle machen, mit einer Reißnadel oder einem kleinen Schraubendreher auf die 1. Rolle zeigen und dann die Welle drehen und die an der Reißnadel vorbeikommenden Rollen zählen.

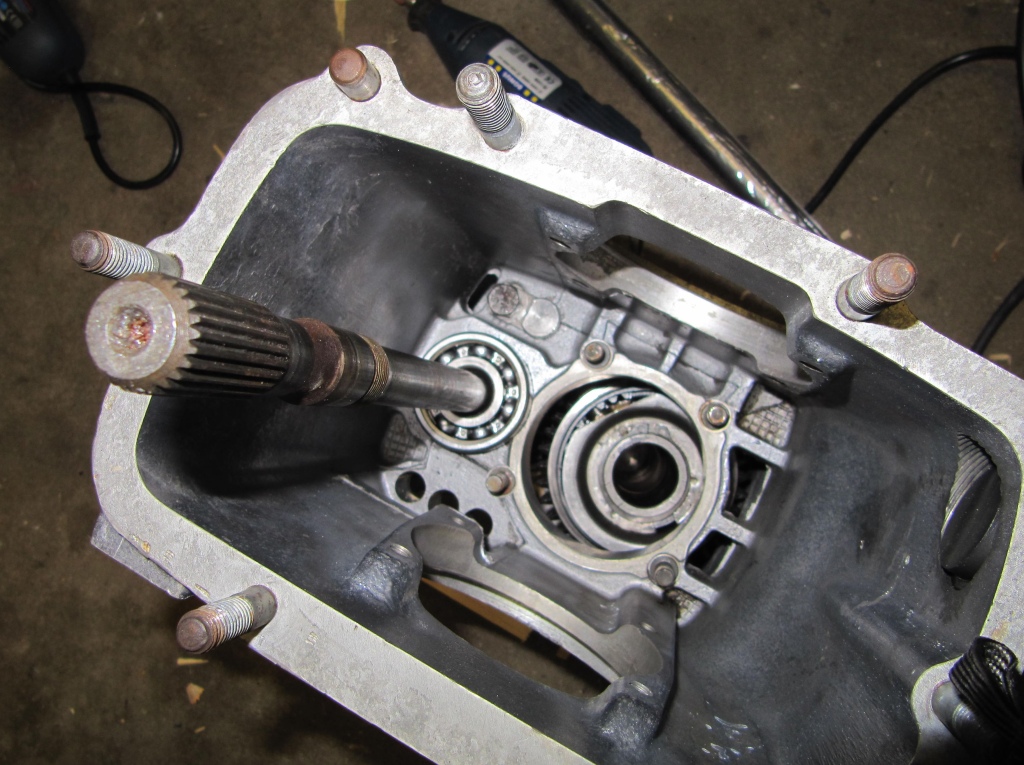

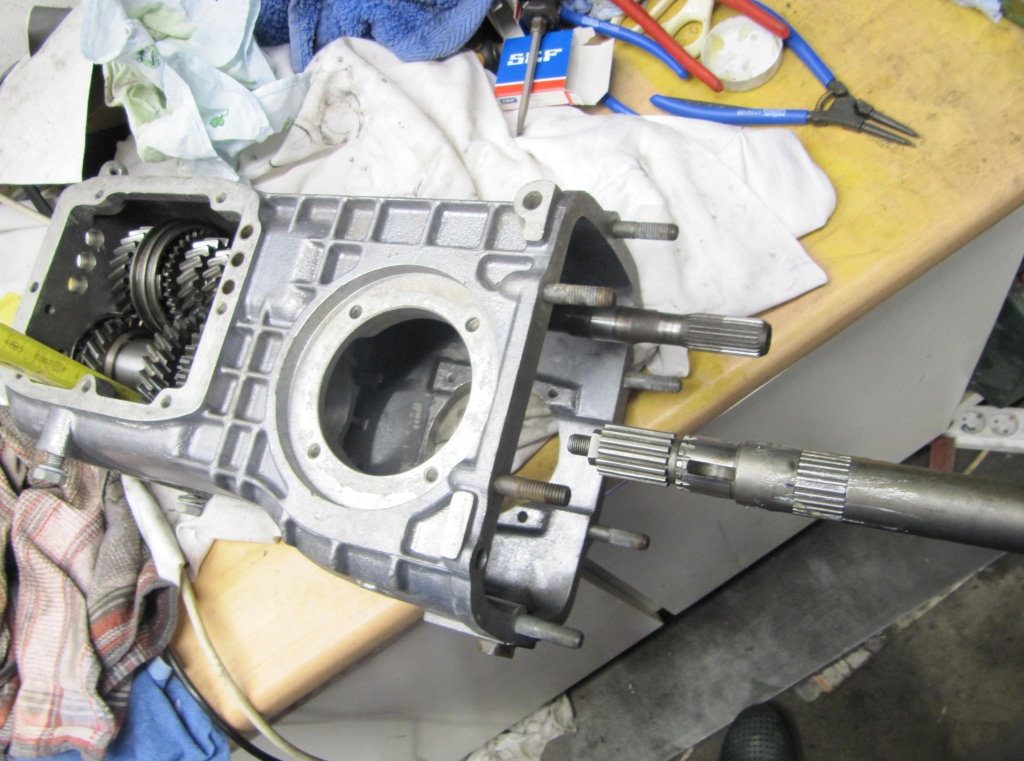

Hier muss die Kegelradwelle rein. Die Distanzscheiben habe ich auf die Flanschbüchse gezogen.

Die Welle auf dem Weg ins Ziel.

Die Welle ist eingeführt, jetzt muss die Kegelradwelle eingezogen werden. Die Flanschbüchse hält das Hilfslager in Position.

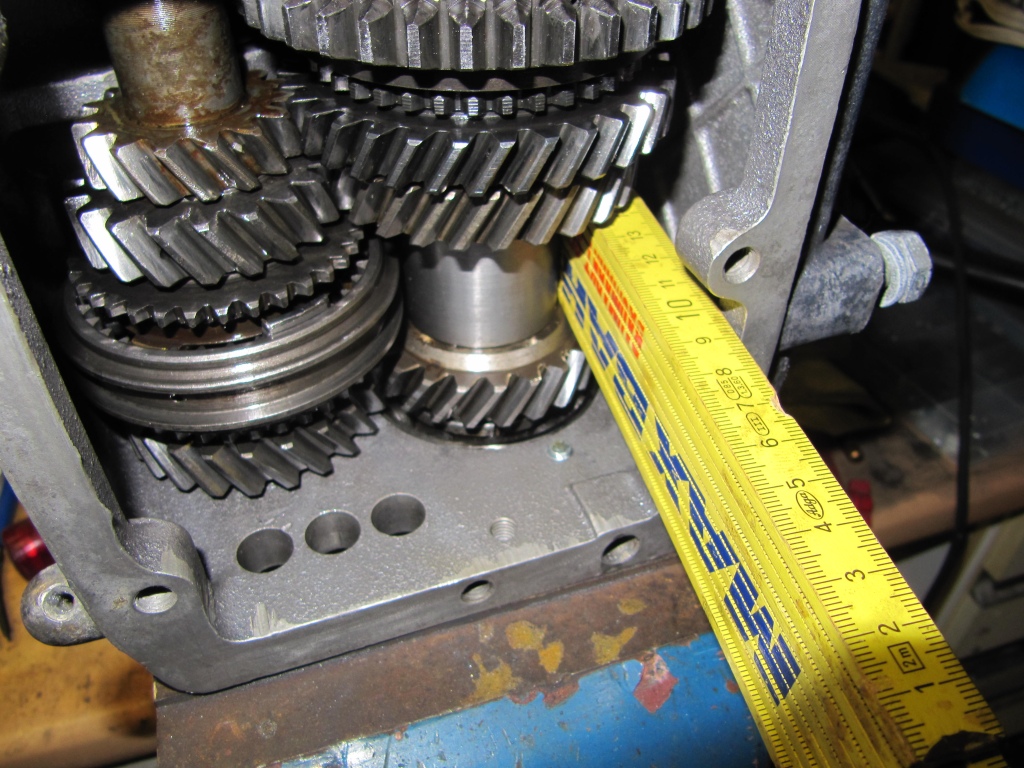

Die Zahnräder stehen in der richtigen Position zueinander. In der Position kann die Welle weder raus, noch herunterfallen. Auch die Vorlegewelle steht automatisch richtig.

Der korrekte axiale Abstand der Vorlegewelle kann mit der Flanschbuchse eingestellt werden

Die Bohrungen der Flanschbuches müssen mit den Stehbolzen übereinstimmen.

Statt die Kegelradwelle einzuziehen, könnte man die doch auch einpressen.

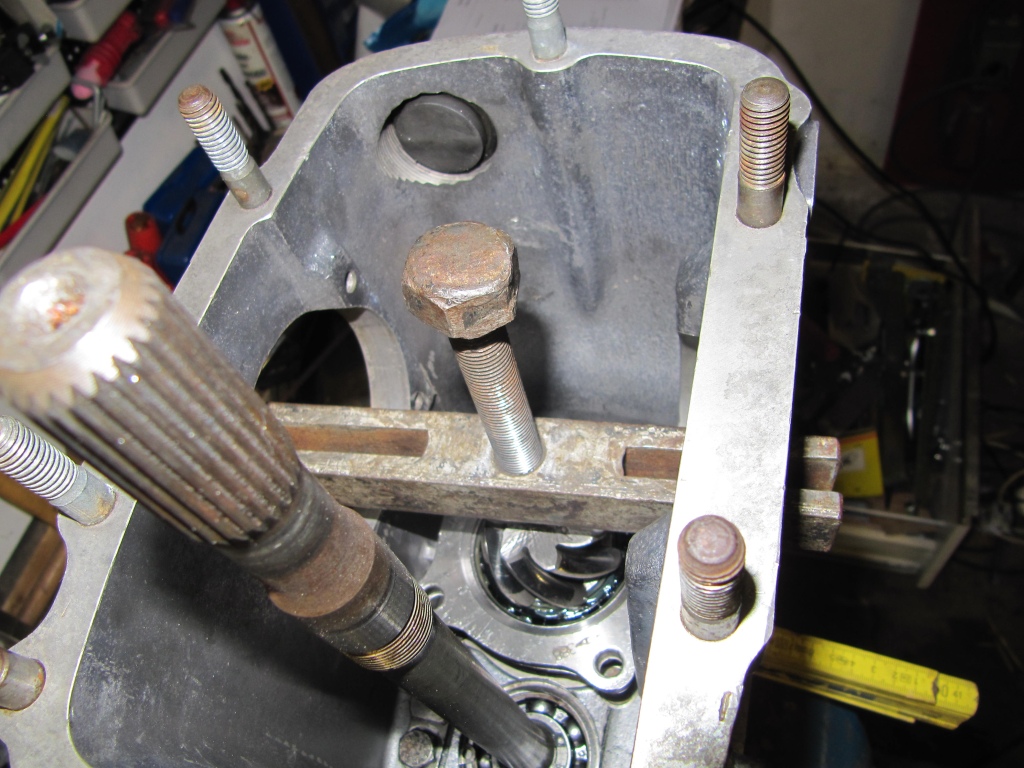

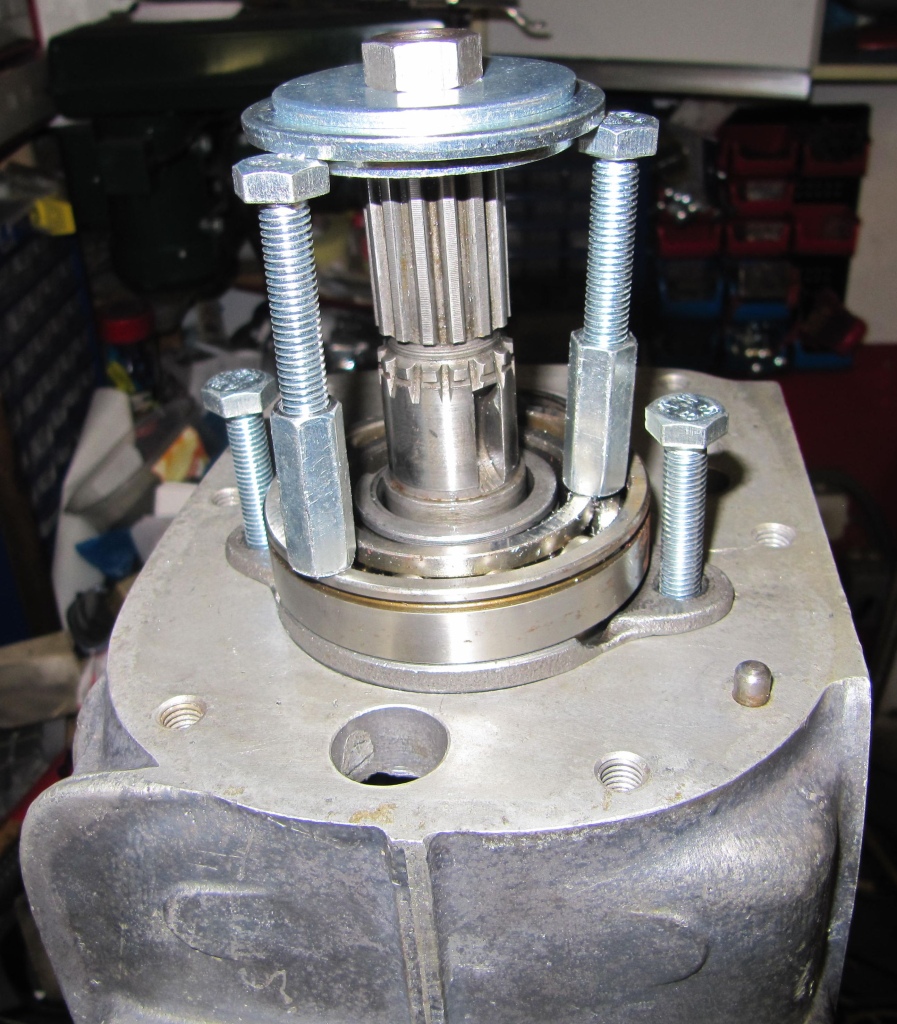

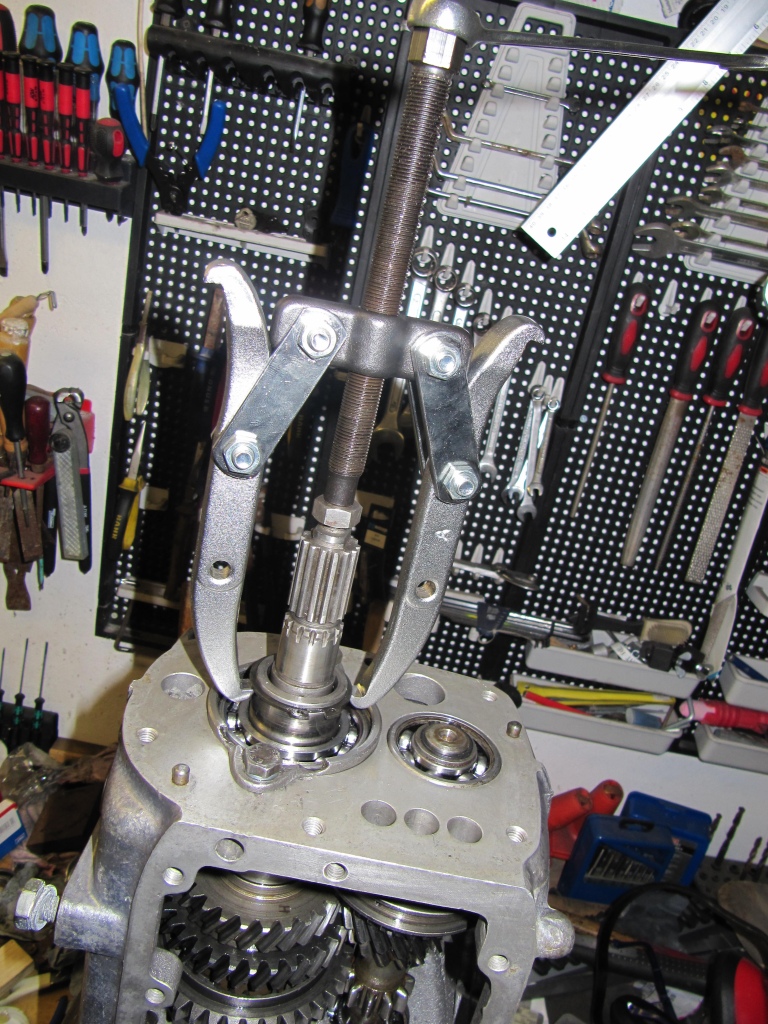

Hier mal der Balkenabzieher in Position. Passt perfekt.

Weiche Fichtenleisten schützen das Alugehäuse.

Hier sieht man die Nadelrollen des oberen Lagers auf dem Weg in die Endposition. Hier war noch alle O.K., aber kurz danach stellten sich die Nadeln quer.

Also die Kegelradwelle wieder herausdrücken.

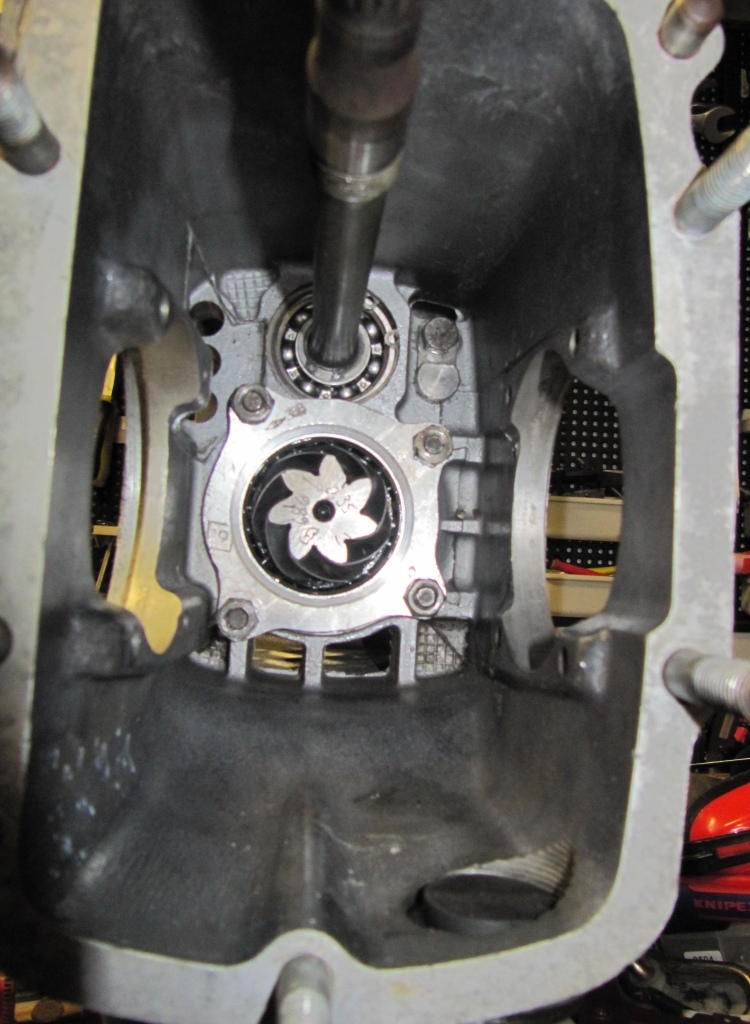

Hier sieht man den 1. Lagersitz. Alles super.

Hier sieht man den 2. Lagersitz. Nachdem ich eine fehlende Rolle im Getriebe und auf dem Boden nicht finden konnte, habe eine neue Rolle genommen. Sofort danach habe ich die fehlende Rolle auf dem Schraubstock entdeckt. Es ist sehr beruhigend, wenn man weiß, dass keine losen Stahlteile im Getriebe rumschwirren.

Da Fett allein offensichtlich nicht reicht, um die Rollen zu fixieren, binde ich die Rollen mit Bindfaden zusammen, aber ohne festen Knoten, damit ich den Faden später wieder abwickeln und herausbekommen kann.

Flanschbuchse wieder anbauen und Kegelradwelle einsetzten.

Lage der Wellen zueinander stimmt.

Die Nadelrollen mit Bindfaden fertig zum Einziehen.

Getriebe wieder hochkant gestellt, Flanschbuchse ausgerichtet, Abzieher mit Fichtenleisten angesetzt.

Unter Druck bewegt ich die Flanschbuchse in ihren Sitz und die Nadelrollen schieben sich in die Vorlegewelle.

Zwischendurch immer mal den Faden nach oben schieben, damit der nicht verschwindet.

Übersicht.

Dann den Faden kurz vor Schlussabwickeln und aus dem Gehäuse nehmen.

Alugehäuse mit Fichtenschonung.

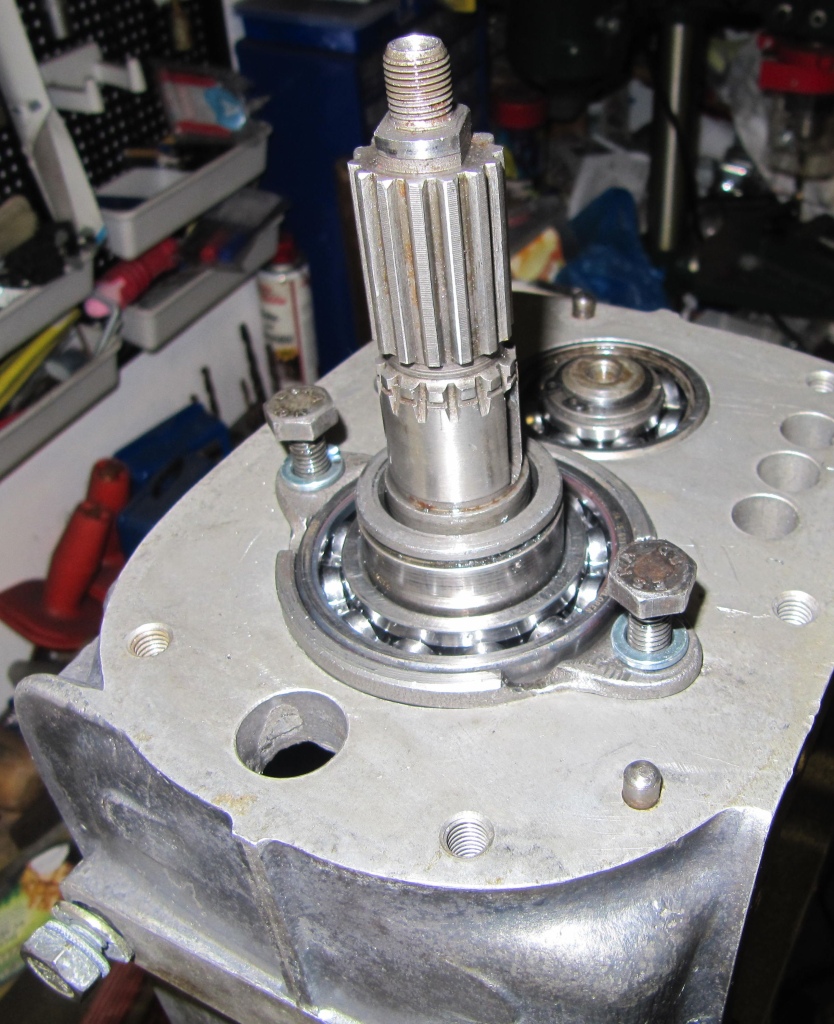

Kegelradwelle auf der Freilaufseite.

Manchmal ist Ordnung doch ganz praktisch.

Die Sicherungsringe mache ich lieber neu.

Eingebaut und festgeschraubt, ich freue mich.

Das Hilfslager kann nun entnommen werden.

Hier mal das Fett zum Einsetzen der Nadelrollen, gibt’s bei Louis oder so….

Augenbuchse schon heiß machen.

Das neue Lager wird in die vorgeheizte Augenbuchse gedrückt. Geht spielend einfach.

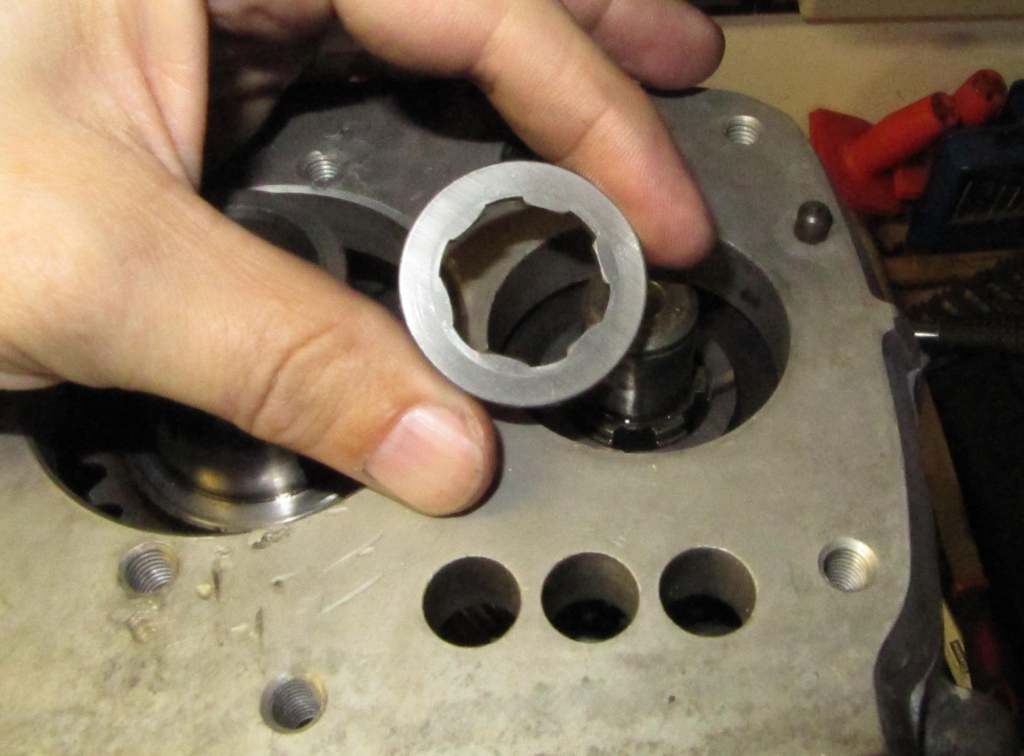

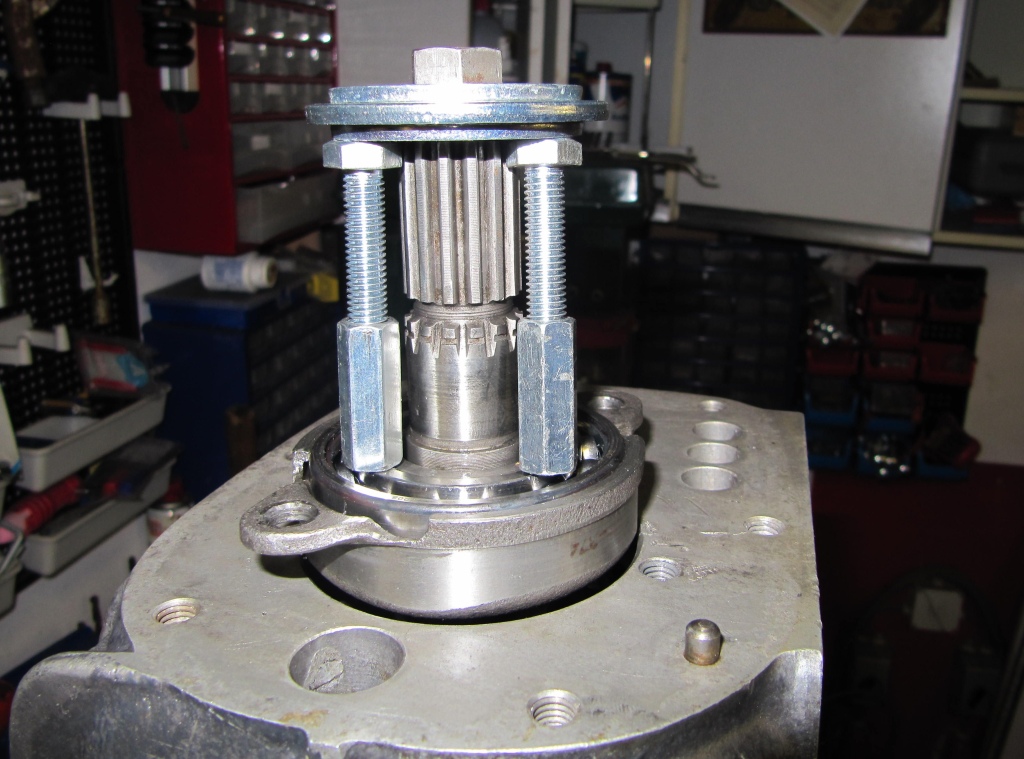

Um das Lager in die Endposition zu bringen, nehme ich 2 Nüsse als Druckstempel. Wichtig ist, dass sie auf den Außenring drucken.

Bei dem Versuch die Augenbüchse mit Gewindestangen einzuziehen beginnt das Lager seinen Sitz in der Augenbuchse zu verlassen. Das kann man vermeiden, indem man den Sicherungsring in die Augenbuchse einsetzt, aber das Lager wird mir dann zu stark belastet, da der Außenring nach unten und der Innenring nach oben gedrückt wird.

So kann ich das Lager über den Innenring auf die Vorlegewelle pressen. Die drei Schrauben (die dritte ist von der Welle verdeckt) werden nach und nach gelöst und drücken so gegen die oberen Unterlegscheiben und den Lagerinnenring.

Scheiben und Mutter mit Feingewinde.

Um die Augenbuchse einzupressen wurde ein altes Lager aufgelegt, und gleichzeitig mit der Schrauben auf den Innen- und den Außenring gedrückt.

Die Augenbuchse ist in Position, das Lager muss aber noch weiter in die Flanschbuchse und auf die Vorlegewelle.

1. Versuch mit zwei Nüssen und zwei Schrauben. Funktioniert nicht.

2. Versuch mit dem Balkenabzieher. Der Balken wird auf den in den Befestigungsgewinden der Augenbüchse eingeschraubten Gewindestangen mit Muttern nach unten gedrückt. Die inneren Schrauben drücken als Stempel gleichmäßig auf das Lager (Innen- und Außenring).

Das hat super funktioniert, nur leider hat sich die Vorlegewelle dadurch bis zum Anschlag (Schaltbegrenzungsblech) verschoben. Ja, ich weiß ich habe vergessen die Welle mit Blechen zu arretieren. PANIK.

Tief durchatmen und eine Lösung suchen. Mit dem Sprengring auf der Vorlegewelle lässt sich ein Abzieher ansetzen.

Nun kann die Vorlegewelle an die gewünschte Position gezogen werden.

Endlage Wellenstumpf und Vorlegewelle.

Beim Versuch die Gänge durchzuschalten rastet der 1. Gang ein und die Zahnräder überlappen nur halb.

Habe ich etwa das Rad des 1. Gangs verkehrt herum eingebaut, das kann doch wohl nicht wahr sein, das darf nicht wahr sein, nun muss ich alles wieder auseinanderreißen, ich kotze…..Wie konnte das denn passieren ????

Ich könnte heulen…..

Zum Glück habe ich nicht alles auseinandergerissen sondern noch ein bisschen hin- und hergedreht und in den 2. Gang geschaltet, danach rutsche der 1. Gang in die richtige Position. Jetzt rastet der Gang bei mehreren Versuchen richtig ein.

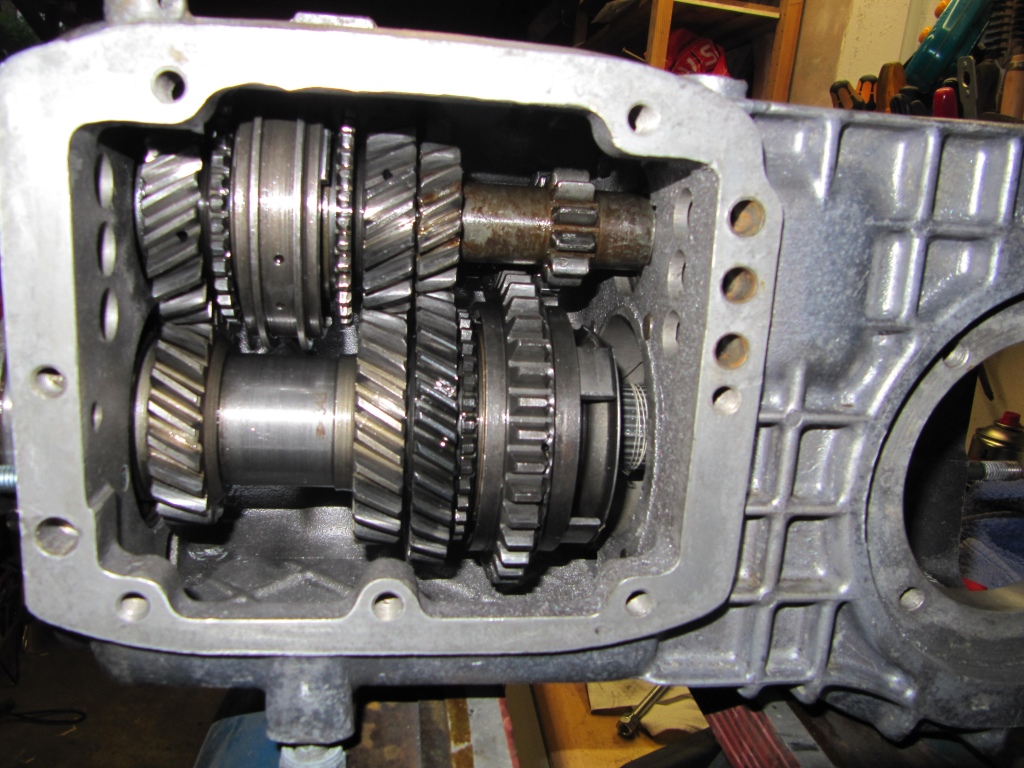

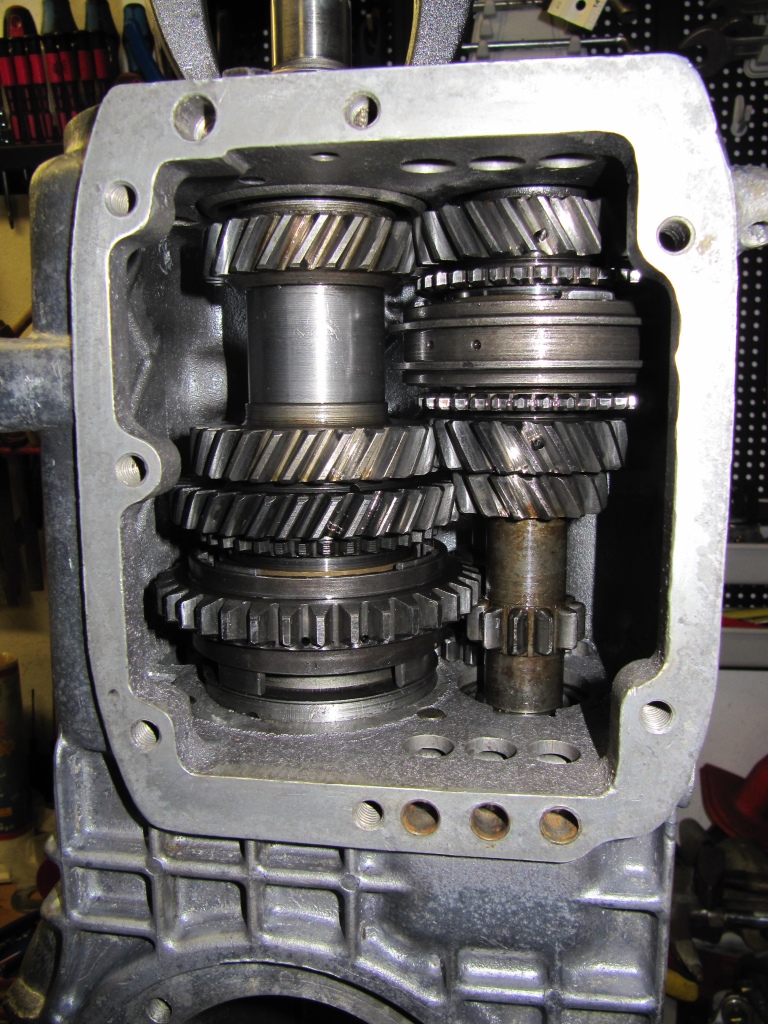

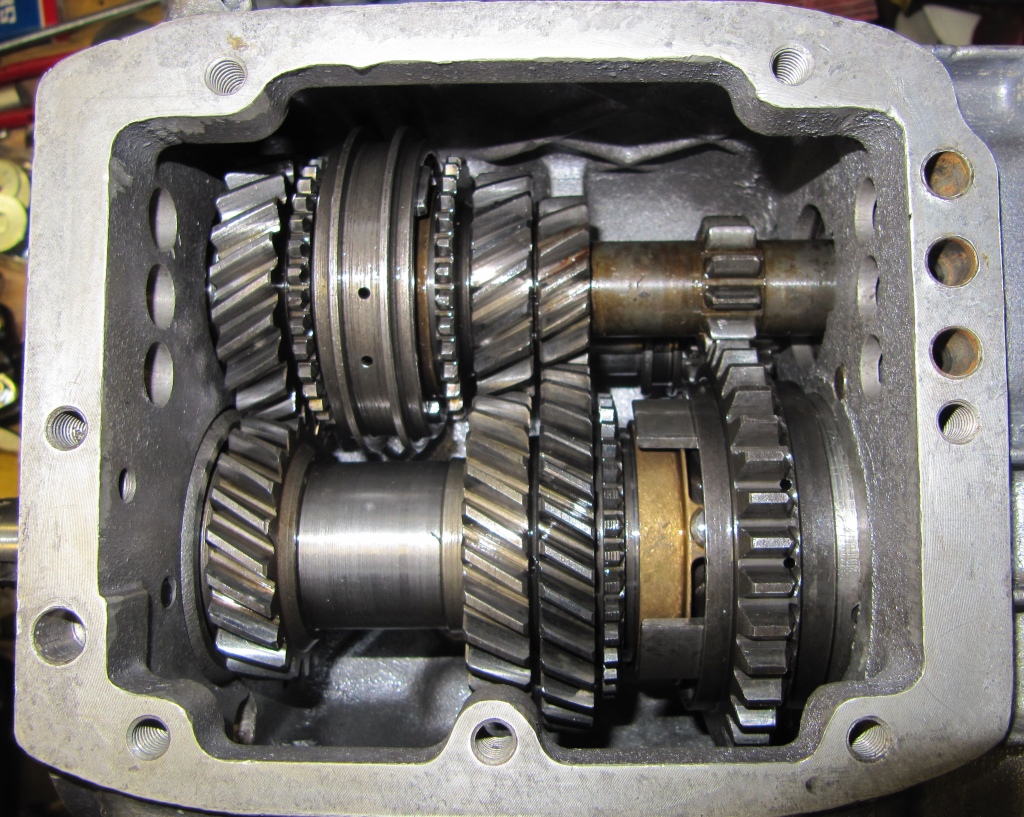

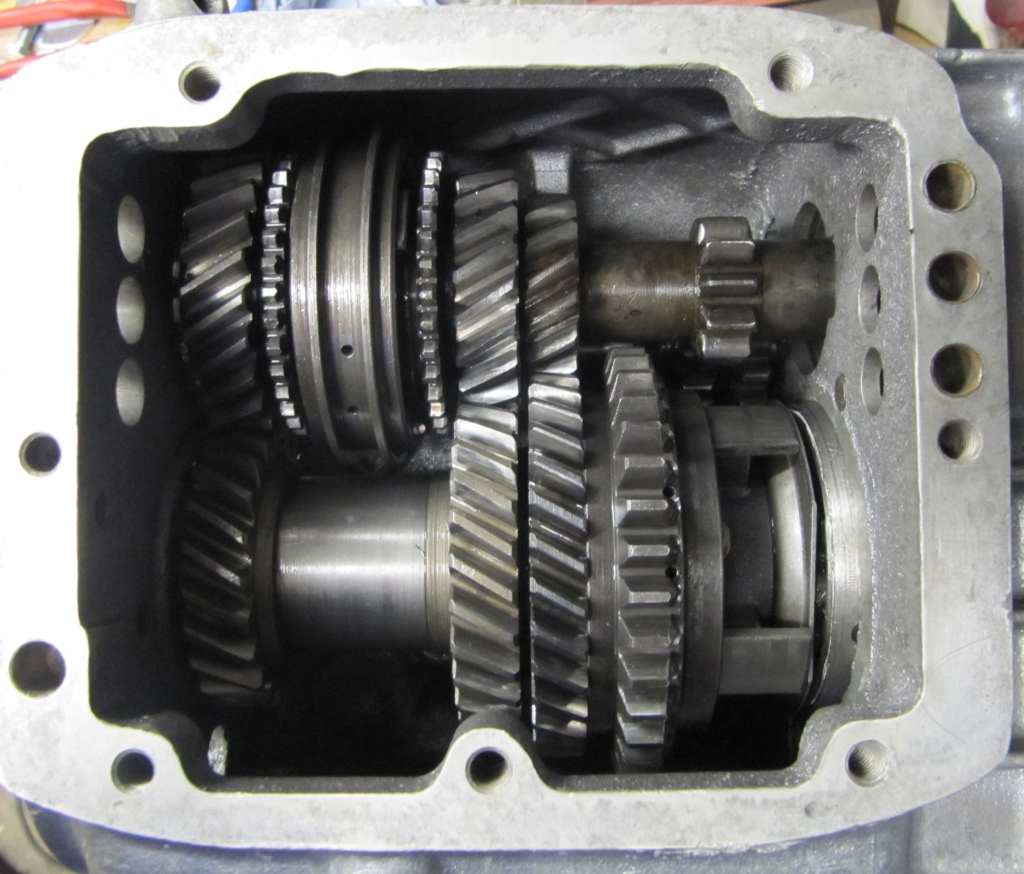

Wer bis hier aufmerksam mitgelesen hat, der kann nun an der Position der Schaltmuffen den eingelegten Gang erkennen:

1. Gang (untere Schaltmuffe rechts, gerade Zahnräder im Eingriff.

2. Gang (untere Schaltmuffe links)

3. Gang (obere Schaltmuffe rechts)

4. Gang (obere Schaltmuffe links)

Ich bin glücklich und es ist schon spät, Zeit für den Feierabend….