So, jetzt wird es ernst. Nachdem die Testschweißung der C-Säule gut gelaufen ist, sind die Schweißparameter des Stahlwerk-WIG-Schweißgerätes für das Schweißen von Karosserieblech festgelegt.

Der Schweißbereich an der Originalsäule wird mit dem Druckluftschleifer und grobem Schleifvlies entlackt und entrostet.

Die Innenseite war nicht so gut erreichbar und wurde mit einer Grobreinigungsscheibe in der Bohrmaschine gereinigt und entlackt.

Die Ecken des Profils wurden dann mit Schleifpapier von Hand gereinigt.

Das einzuschweißende Reparaturstück wurde mit der Flex abgelängt und der Schweißbereich wie oben beschrieben gereinigt.

Die Kanten des Reparaturstückes wurden noch etwas nachgearbeitet, wofür das Teil in zwei Flachstahlstreifen gespannt und die Kante mit dem Aluhammer nachgeformt wurde.

Nun stellt sich die Frage, wie man die Stoßkanten von Alt- und Neuteil optimal aufeinander anpasst. Übereinanderlegen und anzeichnen scheidet leider aus, da die Teile identische Abmessungen haben. Ich brauche also irgendeinen Bezugspunkt.

Die Lösung ist relativ einfach und kann mit einem Winkel umgesetzt werden. Auf den Winkel wird ca. 1 mm überlappend Klebeband angeklebt. Dann an der C-Säule den Winkel angelegt und so an der Vorderseite positioniert, dass das Klebeband mit der Blechkante abschließt. Dann das Klebeband an das Blech andrücken und den Winkel entfernen. Nun das Klebeband links und rechts anlegen und mit dem Winkel kontrollieren.

Das unter dem Klebeband hervorschauende Blech kann nun entfernt werden.

Für diese Feinarbeiten, ebenso wie für das Schleifen von Schweißnähten kommt der Proxxon Langhalswinkelschleifer mit einer Fächerscheibe zum Einsatz. Damit kann sehr präzise und feinfühlig gearbeitet werden.

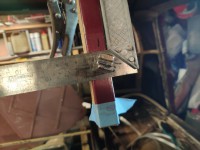

Gegen das Schwingen der C-Säule wird einfach eine Eisenstrebe angeklemmt.

Nachdem beide Teile angepasst sind, passen diese fast perfekt. Nun zeigt sich, dass das Reparaturstück noch etwas Nacharbeit braucht, da es eine Idee zu breit ist. Also Lineal anlegen, anzeichnen und über ein Flachstahlband mit dem Aluhammer die Kante etwas verlegen.

Nun passt es optimal und die Bleche können an der Schweißstelle gereinigt werden. Dafür nehme ich einen Silikonentferner und Entfetter.

Zwei kleine Schweißgrips verbinden die Blechteile und es bleibt nur ein winziger Spalt. Die Vorderseite wird WIG-geschweißt und trotz der schlechten Zugänglichkeit wird die Naht recht ordentlich.

Die Seiten liegen in der Flucht, aber die Vorderseite noch nicht. Das muss noch angepasst werden, aber erstmal ist Feierabend.

Noch kurz aufgeräumt, morgen geht es weiter.